In der Analysentechnik herrschen hohe Anforderungen an die zum Einsatz kommenden Komponenten. Insbesondere die für die zugrunde liegende Messtechnik eingebauten Sensoren müssen ein hohes Maß an Präzision, Sicherheit und Unempfindlichkeit gegenüber externen Einflüssen bieten. Bei der Entscheidung für einen magnetischen oder optischen Sensor, inkrementale oder absolute Messtechnik, kommt es auf kundenspezifische Wünsche und Gegebenheiten an, für die Siko seit über 50 Jahren passgenaue Applikationen entwickelt.

Die Autorin: Michaela Wassenberg, freie Journalistin, Nürnberg

Ob sich ein magnetischer oder ein optischer Sensor besser für eine Anwendung in der Analysentechnik eignet, lässt sich nicht pauschal beantworten. Beide spielen ihre Vorteile in der jeweiligen Anwendungsumgebung aus. Grundsätzlich sind in der Analysentechnik besonders optische Sensoren geeignet, da sie eine hochpräzise Messwerterfassung von bis zu +/- 5 µm sowie eine sehr hohe Auflösung und Wiederholgenauigkeit (0,1 bzw. 0,05 µm beim optischen Sensor LSC20) auszeichnet.

Magnetische Sensoren (z. B. MSK1000 als inkrementaler Sensor und MSA111C als absoluter Sensor) dagegen haben eine marginal geringere Systemgenauigkeit von bis zu +/- 10 µm. Dafür punkten sie mit ihrer Robustheit und Kosteneffizienz: Dank ihrer berührungslosen Funktionsweise sind sie verschleißfrei und verursachen nur einen geringen Wartungsaufwand. Optische Sensoren sind empfindlicher, was Verschmutzungen angeht. Sie eignen sich z. B. nicht in einer staubigen Umgebung. Auch können Fingerabdrücke bzw. Fettablagerungen auf dem Band den optischen Sensor stören.

Dagegen sind magnetische Sensoren unempfindlich. Letztere sind zudem flexibler bei der Installation, insbesondere bei größeren Messlängen. Die Abstände zwischen Sensor und Band müssen hier im Gegensatz zum optischen Prinzip nicht so gering sein; Abstände von bis zu 1,3 mm bei Absolutsensoren und sogar bis zu 20 mm bei Inkrementalsensoren sind unproblematisch.

Ein weiterer Vorteil ergibt sich aus ihrer kleinen und kompakten Bauweise. Bis zur Platinenlösung sind verschiedene Baugrößen möglich; ebenso wie individuelle Steckerausführungen oder Einbau in ein kundenspezifisches Gehäuse. Wenn es die hohe Systemgenauigkeit also nicht unbedingt erfordert, sind magnetische Sensoren die passende Wahl. Nicht zuletzt sind sie auch preisgünstiger als optische Sensoren.

Inkremental oder absolut?

Neben der Abwägung zwischen optischen und magnetischen Sensoren stellt sich auch die Frage nach dem Messverfahren. Gängig ist das inkrementale Verfahren: Ein Magnetband ist regelmäßig mit Nord- und Südpolen kodiert. Ein Sensorkopf, in dem Sensorelemente sitzen, fährt in einem definierten Abstand über dem Band entlang und liest die Magnetfelder aus. Dabei wird intern hochgezählt – so funktioniert die inkrementale Sensorik. Bei der Absolutsensorik handelt es sich um ein Zweispurband, d. h. auf der einen Seite befindet sich eine inkrementale Spur, während die andere Spur absolut kodiert ist. Auf einer bestimmten Länge des Bands kommt diese Kodierung also nur einziges Mal vor.

Der Vorteil daran ist, dass der Sensor hiermit stets genau weiß, an welcher Position er sich befindet. Im Falle eines Stromausfalls müsste beim inkrementellen Verfahren dagegen eine Referenzfahrt durchgeführt werden, um den Sensor wieder auf einen bestimmten Referenzpunkt zu bringen, der dann an die Steuerung zurückgemeldet wird. Um diesen Prozessschritt zu vermeiden, kann eine Batterie als Back-up-Lösung installiert werden, die bei Stromausfällen anspringt. In vielen Bereichen der Medizin- und Analysentechnik ist dies als Sicherheitsvorkehrung unerlässlich. Mit der absoluten Sensortechnik lässt sich diese Problematik jedoch vollständig umgehen.

Partner im Projekt

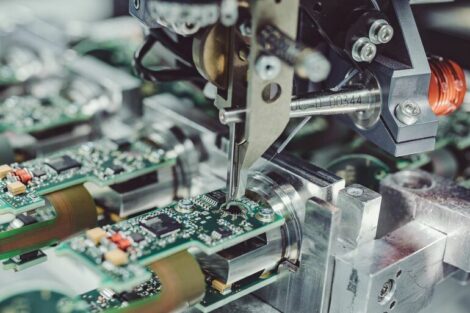

Die Siko GmbH ist ein erfahrener Partner in der Medizin- und Analysentechnik. Wenn ein neues Projekt beginnt, wird zunächst gemeinsam mit dem Kunden der genaue Bedarf erfasst und ein Lastenheft erstellt: inkrementale oder absolute Sensorik, Baugröße, Art der Schnittstelle, Auflösung, Genauigkeitsanforderungen, Messlängen, Wiederholgenauigkeit. Es werden Konzepte erstellt, verschiedene Lösungen zur Durchführbarkeit der Kundenanforderungen geprüft und Zeichnungen angefertigt, um auch die Platzverhältnisse einzuschätzen. Schließlich wird ein Prototyp gefertigt, der sowohl bei Siko als auch beim Kunden auf Herz und Nieren getestet wird.

Nach Freigabe des Prototypen erfolgt die Erstellung der Vorserie und schließlich die Serienproduktion. „Wir gehen sehr auf die Kundenwünsche ein und versuchen möglich zu machen, was lösbar ist. Dabei entwickeln wir auch komplett neue Ansätze und bringen Ideen ein“, erläutert Kerstin Graw, Projektmanagerin MagLine bei der Siko GmbH, die Zusammenarbeit. „Wir sind also mehr Partner als Zulieferer.“

Siko-Sensoren im Pipettierroboter

Wie eine solche Zusammenarbeit in der Analysentechnik aussehen kann, zeigt sich am Beispiel einer Pipettieranlage, die Siko mit magnetischer Messtechnik ausgestattet hat. Automatische oder halbautomatische Pipettieranlagen werden beispielsweise für Blutanalysen eingesetzt. Sie sind mit Linearmotoren zur Positionierung der einzelnen Achsen ausgestattet. Es gibt drei Achsen, auf denen sich der Pipettierroboter in allen drei Raumdimensionen bewegt. Die Überwachung der Motorsteuerung erfolgt in diesem Fall durch magnetische Absolutsensoren. Diese geben ein Positionsfeedback an die Steuereinheit zurück.

Das Buchenbacher Unternehmen hat hier sehr flexibel auf die Kundenwünsche reagiert, da zwei Achsen bereits mit kundeneigenen Magnetsensoren bestückt wurden und Siko dazu nur die entsprechenden Magnetbänder mit einer Spezialcodierung geliefert hat. Die Längsachse wiederum verfügt über einen Siko-Sensor mit entsprechendem Magnetband. Dabei mussten auch die sehr engen Platzverhältnisse berücksichtigt werden. Angedacht war zunächst der Sensor MSA501, der jedoch von der Größe her nicht verbaut werden konnte.

Daher entschied man sich für eine Platinenlösung, d. h. es wurde nur die Platine des Sensors mit den Sensorelementen darauf direkt in das Gehäuse des Kunden eingebaut. Eine reine Platinenlösung ist nicht ohne weiteres möglich, insbesondere wenn viel Verschmutzung auftritt oder der Sensor mit Wasser in Berührung kommen würde. Er benötigt in der Regel einen geschützten Raum, in diesem Fall das vorhandene Gehäuse des Pipettierroboters. Positiver Nebeneffekt der abgespeckten Sensorvariante auf nur die nötigsten Komponenten: eine Kostenreduktion für den Kunden.

Ein weiterer Bereich in der Analysentechnik, in der Siko-Sensoren zum Einsatz kommen, sind Zentrifugeneinheiten. Diese Zentrifugen sind beispielsweise als Probensammler für DNA-Analysen beliebt. Die Kapillarröhrchen mit den DNA-Proben müssen bis zu 10 µm genau positioniert werden, um sie mit einem Spektrometer zu analysieren. Es werden mehrere Temperaturzyklen bis zu 95 °C gefahren. Eine genaue Position der Probenröhrchen ist wichtig, damit man bei der Messung mit dem Spektrometer kein Rauschen auf Kurve hat.

Mit einem Magnetring und in der Regel einem Inkrementalsensor kann im 360°-Winkel die genaue Position bestimmt werden. Die Inkrementalsensoren zeigen ihre Stärke dabei in der kleinen Bauform, der Möglichkeit der Innen- oder Außenabtastung sowie einer hohen Verfahrgeschwindigkeit und einer Vielzahl von möglichen Auflösungen.

Anpassung oder Neuentwicklung?

Bei Siko sind viele Projektvarianten denkbar. Einen Großteil macht die Lieferung passender Sensoren für Standardapplikationen aus. Kerstin Graw schätzt, dass 30 % des Auftragsvolumens Projekte mit kundenspezifischen Anpassungen beinhalten. D. h. dass erst einmal Siko-Standardprodukte getestet und dann gegebenenfalls verändert und optimiert werden wie im oben genannten Beispiel. Besonders spannend sind komplette Neuentwicklungen für Kunden, etwa wenn gänzlich andere Mess- und damit Maßstabslängen oder Abstände gewünscht wären. Die machen jedoch nur einen kleinen Teil des Geschäfts aus.

Da Siko bereits eine sehr große Bandbreite an Messtechniken vorweisen kann – neben den magnetischen und optischen Sensoren zählen dazu auch Seilzuggeber, Drehgeber und Neigungssensoren –, sind Neuentwicklungen meist nicht nötig. Entscheidend sind hier auch noch Zeit- und Kostenfaktor, die bei Neuentwicklungen deutlich mehr zu Buche schlagen.

Analysentechnik im Aufwind

Für den Marktbereich Analysentechnik sieht Kerstin Graw für die kommenden zehn Jahre einen klaren Aufwärtstrend. Die Gründe liegen für sie auf der Hand: „Der demografische Wandel wirkt sich stark in diesem Marktsegment aus. Die Menschen werden immer älter und benötigen mehr medizinische Betreuung und damit auch mehr Analysebetreuung. Hier geht die Entwicklung deutlich nach oben, speziell im asiatischen Raum sowie in den USA.“ Ein Faktor, der auch dem noch recht jungen Geschäftsfeld Optische Sensoren zugutekommt, da gerade in der Analysentechnik deren hohe Präzision gefragt ist.

„Wir hoffen, dass wir uns im Zuge dieser Entwicklung auch noch stärker im Bereich der optischen Sensoren im Markt etablieren können“, so Kerstin Graw.

Unabhängig von der Branche oder vom Messprinzip wird die Absoluttechnik immer stärker bevorzugt, weiß die Projektmanagerin: „Die Kunden möchten weg von der Inkrementaltechnik, um die Referenzierfahrt bei einem möglichen Stromausfall und die Batterielösung zu vermeiden. Der absoluten Variante in der Sensortechnik gehört die Zukunft.“ I

Achema, Halle 11.0, Stand E42a

Info & Kontakt

Siko GmbH, Buchenbach Tel.: 07661 394-0 info@siko.de

Direkt zu Anwendungen in der Medizintechnik

Teilen: