Technische Keramik hat sich im Verschleißschutz bewährt. Neben Vollmaterial werden zu diesem Zweck auch Schichten auf metallischen Substraten angeboten. Da Schichten aber verfahrensbedingt eine Porosität bis zu 5 % aufweisen, werden sie nicht für den Korrosionsschutz empfohlen. Ist neben Verschleiß mit Feuchtigkeit zu rechnen, empfiehlt sich ein korrosionsbeständiger Grundwerkstoff und das Versiegeln der Keramikschicht.

KEM-Redakteurin Denise Fröhlich erstellte den Beitrag nach Informationen der Rauschert GmbH & Co. KG, Pressig

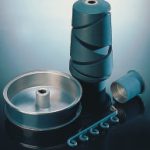

Eine Anwendung Technischer Keramik ist der Verschleißschutz. Neben Vollkeramiken werden hierfür Schutzschichten auf metallischen Körpern hergestellt. Das öffnet neue Dimensionen bezüglich Form, Menge und Fertigungszeit der Bauteile.

Die keramischen Beschichtungen lassen sich beispielsweise per Plasmaspritzen auftragen. Dabei werden oxidkeramische Pulver und -gemische bei 10 000° bis 30 000 °C aufgeschmolzen und fast mit Schallgeschwindigkeit auf die Oberfläche aufgetragen. Trotz hoher Temperatur erwärmen sich die Werkstücke nur bis etwa 200 °C, so dass keine metallurgischen Veränderungen stattfinden.

Die Keramikschicht unterscheidet sich vom Vollkeramik-Gefüge. Wichtigstes Merkmal ist die Porosität – je nach Werkstoff 1 bis 5 %, weshalb die keramische Beschichtung nicht für den Korrosionsschutz empfohlen wird.

Ist beim Verschleißschutz mit Feuchtigkeit zu rechnen, empfiehlt sich ein korrosionsbeständiger Grundwerkstoff und das Versiegeln der Keramikschicht mit organischen Werkstoffen. Neuerdings gibt es als Siegelwerkstoffe aber auch Keramik-lacke auf anorganischer Basis. Die Verarbeitungstemperatur liegt unter 100 °C.

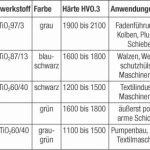

Spezifikation für den Verschleißschutz

Die optimale Schichtdicke beim Plasmaspritzen für den Verschleißschutz ist 0,1 (± 0,03) mm, darunter kann es zu nicht ausreichend deckenden Bereichen mit ungenügender Verschleißschutzreserve kommen. Bei Bauteilen, die feinstbearbeitet werden müssen, empfiehlt sich eine Schichtdicke von 0,120 + 0,060 mm, um genügend Abtragsreserven zu haben.

Die Oberflächenrauhigkeit lässt sich durch Bearbeitung auf die jeweilige Anwendung anpassen. Die Standardoberfläche hat einen Ra-Wert von 1,5 bis 2 µm.

Per thermischem Spritzen lassen sich alle Metalle keramikbeschichten. Gebräuchlichste Substrate sind Alu und rostfreier Stahl – letzterer besonders in feuchten, korrosiven Umgebungen, um Unterschichtkorrosion zu vermeiden. Bei thermischer Belastung bis etwa 600 °C gleicht die poröse Struktur die unterschiedlichen Ausdehnungskoeffizienten von metallischem und keramischem Werkstoff aus.

Die Oberfläche soll ohne sichtbare Riefen und Lunker sein, da Keramikschichten grobe Strukturen nicht ausgleichen. Empfohlen wird ein Rz-Wert von 8 bis 16 µm.

Zum Aktivieren der Oberfläche und Verbessern der Haftfestigkeit der Schicht werden die Metallteile kurz vorm Beschichten sandgestrahlt. Die auftreffenden Keramikpartikel verkrallen sich mit der aufgerauhten Oberfläche und verschweißen lokal.

Die Bauteile werden aus Umwelt- und Arbeitsschutzaspekten in einer Absaugkabine beschichtet. Rauschert kann beispielsweise bis zu 1800 mm lange Walzen keramikbeschichten. Für Kleinteile in großen Stückzahlen stehen Karussells zur Verfügung. Zum partiellen Auftragen der Keramikschichten werden die nicht zu beschichtenden Bereiche abgedeckt.

Das Verfahren ermöglicht auch die Wiederverwendung verbrauchter keramikbeschichteter Bauteile: Alte Schicht abstrahlen, neue aufgetragen. Selbst Bauteile, die nach anderen Verfahren beschichtet wurden, lassen sich wiederverwenden. Das spart zum einem Fertigungszeit, zum anderen hohe Herstellungskosten.

Internet

Ausführliche Informationen

Keramische Verschleißschutzschichten

Unsere Whitepaper-Empfehlung

Technische Keramik effektiv einsetzen und konstruieren: Wie ein einzigartiger Werkstoff technische Systeme optimieren kann.

Teilen: