In der neuesten Generation der Sulzer-Schiffsdieselmotoren dienen Absolutwert-Drehgeber als Winkelgeber für die gesamte Motorsteuerung. Das macht die Nockenwelle überflüssig. Durch deren Wegfall muss-ten zum Erfassen des Kurbelwinkels neue Wege beschritten werden. Gefragt war ein Absolut-Winkelmesssystem, welches sofort nach Einschalten der Speisespannung die aktuelle Winkelinformation an die Motorsteuerung meldet.

Anzeige

Wie können Automatisierer KI-Modelle intuitiv entwickeln und in die Steuerung integrieren? Wie lässt sich überschüssige Energie im Antriebsverbund wieder...

Der Autor Heinz Erb ist Verkaufsleiter der Digana AG, Wallisellen/Schweiz. Die Digana AG ist Generalvertretung für die Schweiz und Liechtenstein der Hengstler GmbH, Aldingen

Bisherige Dieselmotortechnik und ihre Grenzen

Dieselmotoren wurden seit Jahrzehnten rein mechanisch gesteuert. Diese Technik stieß jedoch bei den ständig steigenden Anforderungen bezüglich Laufverhalten, Schadstoffausstoß und Kraftstoffverbrauch zunehmend an ihre Grenzen, weil sich die Parameter zur Motorsteuerung nur sehr begrenzt regeln liessen.

Die Sulzer-2-Takt-Schiffsdieselmotoren verfügen im Gegensatz zu Benzin-Zweitaktern über Auslassventile. Diese wurden in der bisherigen Motorengeneration, ebenso wie die Kraftstoff-Einspritzung, über eine Nockenwelle gesteuert. 2-Takt-Dieselmotoren treiben die Schiffsschraube direkt, das heißt ohne Zwischengetriebe an. Zum rückwärts fahren muss der Motor daher auch rückwärts gestartet werden. Dies erfolgte bisher mit einer aufwändigen Mechanik mit Umsteuernocken.

Die Antwort: voll-elektronische Motorsteuerung

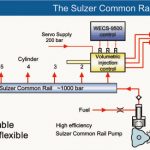

Im Automotorenbau hat sich im Lauf der letzten Jahre die elektronische Diesel-Einspritzung weitgehend durchgesetzt, während die Einlass- und Auslassventile nach wie vor mechanisch durch Nockenwellen betätigt werden. Die Wärtsilä Schweiz AG geht nun noch einen Schritt weiter und stellt den ersten nockenwellenlosen, vollelektronisch gesteuerten Sul-zer RT-flex 2-Takt-Schiffsdieselmotor mit dem weltgrössten Common-Rail-Einspritz-system vor. Bei diesem Motor werden die Auslassventile und das Einspritzsystem (Einspritzventile) hydraulisch betätigt. Eigens entwickelte Magnetventile sind das Bindeglied zwischen Motorsteuerung und Hydraulik.

Durch den Wegfall der Nockenwelle mussten zur Erfassung des Kurbelwinkels neue Wege beschritten werden. Es galt, einen zuverlässigen, präzisen Kurbelwinkelsensor zu finden. Wenn in der elektronischen Motorsteuerung der Kurbelwinkel zu jedem beliebigen Zeitpunkt bekannt ist, lassen sich die Steuerparameter für Ventile und Einspritzung im Rahmen des Funktionsprinzips beliebig verändern.

Auch für die Rückwärtsfahrt genügt jetzt die Veränderung der entsprechenden Öffnungs- und Schliesswinkel sowie des Einspritz-Timings via Motor-elektronik. Die aufwändige Umkehrmechanik entfällt vollständig.

Anforderungen an die Kurbelwinkelsensoren

Gefragt war ein Absolut-Winkelmesssystem, welches sofort nach dem Einschalten der Speisespannung die aktuelle Winkelinformation an die Motorsteuerung melden kann. Dies ist unbedingt erforderlich, um den Motor überhaupt starten und dazu alle Ventile in die richtige Position bringen zu können. Der Start erfolgt durch das Einblasen von Pressluft in jene Zylinder, deren Kolben den oberen Totpunkt überschritten haben.

Der Kurbelwinkel muss mit einer Genauigkeit 0,1° abgetastet werden.

Es galt zudem, die auftretenden Temperaturen und Schwingungen zu berücksichtigen. Eine weitere Herausforderung an die Konstrukteure waren die grossen Radial- und vor allem Axialbewegungenspielbewegender Kurbelwellen beziehungsweise deren temperaturbedingte Ausdehnung von mehreren Millimetern. Trotzdem muss die Kurbelwellendrehung ohne Winkelfehler 1:1 auf die Kurbelwinkelsensoren übertragen werden. Der Austausch der Sensoren auf hoher See muss einfach, schnell und ohne Nullpunktjustage möglich sein.

Die Lösung: Singleturns als Kurbelwinkelsensoren

Die ideale Lösung wurde in der Form von Absolutwert-Drehgeber Typ RA58-S/0012 von Hengstler gefunden. Die Auflösung von 12 Bit = 4096 Schritte gewährleistet die Genauigkeit von 0.1°.

Eine genormte, serielle SSI-Schnittstelle überträgt das Signal der beiden Drehgeber an die elektronische Motorsteuerung. Die Kabelanschlüsse sind im Sinne der Wartungsfreundlichkeit steckbar ausgeführt.

Die Anforderungen an Temperatur-, Schwing- und Schock-festigkeit konnten dank ihrer großen Robustheit mit den se-rienmäßigen Drehgebern erfüllt werden.

Sicher, zuverlässig und wartungs-freundlich

Pro Motor werden zwei redundante Drehgeber eingesetzt. Mit einer eleganten Lösung gelang es den Konstrukteuren von Wärtsilä, die winkelgenaue Kraftübertragung von der Kurbelwelle auf die Drehgeber trotz des großen Spiels der Kurbelwellenbewegungen zu gewährleisten. Zudem erlaubt sie den raschen, justagefreien Austausch eines Kurbelwinkelsensors auf hoher See. Zur Sicherung der Zuverlässigkeit ist auch die elektronische Motorsteuerung wo nötig redundant ausgeführt.

Enorme Flexibilität im Schiffsmotorenbau

Die elektronische Steuerung der Auslass- und Einspritzkomponenten bewirkt eine noch nie da gewesene Flexibilität des Motorbetriebes auch im Schiffsmotorenbau. Einer jahrzehntealten, bewährten Technik eröffnen sich durch die Kombination mit modernster Sensor- und Steuerungstechnik ganz neue Perspektiven.

Damit ist Wärtsilä auch für zukünftige ökologische und ökonomische Ansprüche an ihre Sulzer Schiffsmotoren bestens gerüstet.

Internet

Ausführliche Informationen

Absolutwertdrehgeber RA58-S/0012

KEM 580

Drehgeber-Programm

KEM 581

Relais

KEM 582

Regler

KEM 583

Zähler

KEM 584

Drucker und Abschneider

KEM 585

Eckdaten der Sulzer-Schiffsdieselmotoren

Die Sulzer RT-flex 2-Taktmotoren der Bohrungsgrösse 58 sind je nach Leistungsbedarf des Schiffes mit fünf bis acht Zylindern erhältlich.

Die beeindruckenden Daten des ersten, vollelektronisch gesteuerten sechs Zylindermotors, welcher im Oktober 2001 in Dienst gestellt wurde, sind:

n Typenbezeichnung: 6RT-flex 58T-B

n Anzahl Zylinder: 6

n Kolbendurchmesser: 580 mm

n Kolbenhub: 2 416 mm

n Nenndrehzahl: 105 1/min

n Kleinste Drehzahl: 12 1/min

n Nennleistung: 12 750 kW (17 340 PS)

n Motorlänge: 7 990 mm

n Motorhöhe: 10 800 mm

n Motorgewicht: 320 000 kg

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: