In vielen Bereichen der Automobilentwicklung setzen Hersteller auf den Einsatz virtueller Verfahren und Simulationen. Lediglich in der Qualitätssicherung und Fertigungskontrolle werden die Analysen noch fast ausschließlich anhand von realen Produkten durchgeführt – obwohl ein virtuelles Verfahren den Zeitaufwand und die Kosten deutlich senken und die Ergebnisse verbessen kann.

Der CAE-Ingenieurdienstleister Tecosim Technische Simulation GmbH hat gemeinsam mit der Hochschule Rhein Main einen STL-Konverter entwickelt und so den Weg frei gemacht für eine effiziente virtuelle Qualitätskontrolle mit Hilfe von Finite-Element-Modellen.

In der Produktentwicklung, die früher hauptsächlich mit physikalischen Prototypen erfolgte, haben sich kontinuierlich Simulationsverfahren auf Basis von Berechnungsmodellen etabliert. Die Entwicklung einer neuen Karosseriestruktur erfolgt beispielsweise in einer CAD-Konstruk- tionsumgebung. Die CAD-Konstruktionsdaten lassen sich dann in Finite-Element-Modelle umwandeln. Mit diesen können Berechnungsingenieure das Verhalten der neuen Konstruktion unter vielfältigen Bedingungen simulieren, analysieren und Optimierungsvorschläge erarbeiten.

Bisherige Ansätze

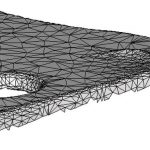

Für eine virtuelle Qualitätssicherung mit Hilfe von Finite Element-Modellen gab es bisher nur Ansätze: So werden im Reverse Engineering-Verfahren in der Fertigungskontrolle real produzierte Karosserieteile eingescannt. Die mit dem Oberflächen-Scanner gewonnenen Daten sind so genannte „STL-Netze“ (STL – Standard Triangula- tion Language), aus sehr feinen Punktwolken formatierte Dreiecksflächen. Sie taugen für sich genommen nur zur Visualisierung, bilden aber die Basis für die weitere Verarbeitung.

An diese Stelle bestand eine Lücke in der Prozesskette der Datenkonvertierung: Bisher ließen sich aus den Verdichtungen der Punktwolke nur durch fachmännischen, manuellen Eingriff Krümmungen identifizieren und Geometrielinien ableiten. Das heißt, die Verarbeitung der STL-Netze zu CAD-Flächendaten und weiter zu Finite-Element-Modelle erfolgte weitgehend manuell. Der Zeitaufwand lag je nach Prüfungsgegenstand bei bis zu sechs Wochen und rechnete sich damit wirtschaftlich nicht. Zudem bildete die manuelle Datenkonvertierung eine Fehlerquelle.

Gemeinsames Vorgehen

Im Jahr 2008 begann Tecosim gemeinsam mit der Hochschule Rhein Main mit der Entwicklung eines Programms, das die Konvertierung von STL-Daten weitgehend automatisieren sollte. Das Vorhaben mit dem Arbeitstitel „Direktkonvertierung von Punktwolken aus Scan-Daten in Finite Element-Modelle“ wurde vom Bundesministerium für Wirtschaft und Technologie als Forschungsprojekt gefördert.

„Der Schwerpunkt von Tecosim liegt als CAE-Entwicklungspartner der Automobil- und anderer Schlüsselbranchen eigentlich auf den Bereichen Computational Fluid Dynamics (CFD), Crash, Safety, Statik & Dynamik und Virtual Benchmarking“, erklärt Udo Jankowski, Geschäftsführer der Tecosim. Die CAE-Ingenieure arbeiten eng mit den Forschungs- und Entwicklungsabteilung führender Unternehmen zusammen und erarbeiten richtungsweisende Berechnungsverfahren. Die Entwicklung eigener Software-Programme ist ein erfolgreiches Nebenprodukt und unterstützen die eigene Arbeit: Das Programm „Teciodm“ generiert zum Beispiel aus CAD-Konstruktionsdaten automatisch FE-Berechnungsmodelle. Daran konnte nun angeknüpft werden.

Schritt für Schritt

Bei der Entwicklung des STL-Konverters standen Tecosim und die Hochschule vor folgenden Herausforderungen: Die STL-Punktwolke enthält eine enorme Datenmenge, die auf die relevanten Oberflächen-Daten reduziert werden musste, ohne dabei Geometrieinformationen zu verlieren oder Fehlinterpretationen vorzunehmen. Zudem konnten keine so genannten Features, Begrenzungslinien einzelner CAD-Flächen, erkannt werden, die zur Erzeugung eines FE-Modells erforderlich sind.

In mehreren Schritten entwickelte das Projektteam Datenstrukturen, eine C++ Bibliothek sowie verschiedene Algorithmen. Im Mittelpunkt standen die automatische Erkennung der Feature-Linien als Abweichung einer Fläche, die Erkennung von unscharfen Bauteilrändern und Löchern in Bauteilen sowie eine Filterung für verrauschte Daten von Bauteilen mit rauen Oberflächen wie Gusskomponenten. Schließlich wurden Ende 2010 die einzelnen Algorithmen in das bestehende Programm Teciodm implementiert und hintereinander geschaltet: Gemeinsam bilden sie den STL-Konverter STL-Teciodm , der als Ausgabedaten ein Finite-Elemente-Netz liefert.

Virtuelle Qualitätssicherung

Mit dem STL-Konverter wird die Lücke in der Prozesskette der Datenkonvertierung von STL- zu FEM-Daten geschlossen. „Damit haben wir die Basis geschaffen für einen wirtschaftlichen Durchbruch der virtuellen Qualitätssicherung mit Hilfe von Finite Elemente-Modellen“, erläutert Jankowski.

Automobilhersteller kann Tecosim mit dem neuen Konverter STL-Teciodm nun optimal in der Qualitätssicherung unterstützen: Die Erstellung eines FE-Modells dauert nun nur noch halb so lange wie zuvor. Die ersten real produzierten Muster eines Produkts können dann mit dem im Rechner ausgelegten Modell direkt verglichen werden. Auf diese Weise ist es möglich, beispielsweise die Einhaltung von Toleranzen bei Bauteilen zu überprüfen. Neben den STL-Daten von Blech- und Gussbauteilen kann der Konverter auch STL-Daten von Kunststoffteilen in FEM-Modelle umwandeln. Mit der automatischen Erkennung unscharfer Bauteilränder und von Löchern sowie deren Glättung lassen sich nun auch Bohrungen und deren Standardform beziehungsweise Abweichungen davon erfassen. Auf dieser Datenbasis können die Automobilhersteller ihre Fertigungsprozesse optimieren und damit letztlich die Fahrzeugsicherheit erhöht.

Neben der Qualitätssicherung erhält auch das Thema virtuelles Benchmarking, der Produktvergleich von rein virtuellen Produkten, mit dem STL-Konverter wichtige neue Impulse im Entwicklungsprozess.

Online-Info

Tecosim Technische Simulation GmbH

Tecosim ist einer der führenden CAE-Entwicklungspartner der Automobil- und Zulieferindustrie, Luft- und Raumfahrt und anderen Schlüsselbranchen. Seit der Gründung im Jahr 1992 hat sich das Unternehmen als Ingenieurdienstleister auf Computer Aided Engineering, der rechnergestützten Entwicklung und Optimierung von Bauteilen und Strukturen spezialisiert. Weltweit beschäftigt das Unternehmen über 300 Spezialisten für Berechnung und Simulation.

Teilen: