Roboter sind schon lange akzeptierte Kollegen der Beschäftigten in der Automobil-Branche. Ihre Präzision bei der Montage und beim Bewegen schwerer Karosserieteile ist ein eindeutiger Vorteil und eine Entlastung für den Menschen. In der Qualitätssicherung, beispielsweise bei der Inspektion lackierter Oberflächen, ist jedoch der Mensch als Prüfer überlegen. Das Fraunhofer IOSB zeigt auf der Hannover Messe ein Prüfverfahren, das auch für spiegelnde Oberflächen bestens geeignet ist.

Die Autorin: Dipl.-Ing. Sibylle Wirt, Leiterin Presse und Öffentlichkeitsarbeit, Fraunhofer IOSB, Karlsruhe

Durch eine integrierte, intuitive Gestensteuerung wird dem Prüfer seine Aufgabe erleichtert. Ein erster Testeinsatz der Gestenerkennung in der Qualitätssicherung bei BMW zeigte eine hohe Akzeptanz bei den dort Beschäftigten. Eine Besonderheit des vorgestellten Systems ist die integrierte Gestensteuerung. Der Prüfer kann einfach mit dem Finger auf eine beliebige Stelle auf der Oberfläche zeigen. Seine Geste wird vom System automatisch erkannt. Befindet sich dort bereits ein Fehler, werden die Fehlerdaten geladen und Informationen dazu auf einem nahegelegenen Display angezeigt. Befindet sich an dieser Stelle noch kein Fehler, wird durch den Fingerzeig ein neuer Fehler im System eingetragen. Die Gestenerfassung geschieht dabei mit einer kleinen und kompakten Sensorbox – made by Fraunhofer IOSB: Sie erkennt die 3D-Position aller Personen im Raum und ihre jeweilige Gestik. Mehrere Boxen lassen sich dabei modular zusammenschalten, um den Bereich, in dem Personen erfasst werden, beliebig und einfach vergrößern zu können. Die Modularität der integrierten Erfassungstechnologien erlaubt es darüber hinaus, die Sensorbox und ihre Erfassung optimal auf den Anwendungsfall zuzuschneiden und weitere Komponenten nachzurüsten. Die Einsatzmöglichkeiten erscheinen beinahe endlos.

Insbesondere im Umgang mit sehr großen Bauteilen bedeutet dies eine Erleichterung der Arbeitsprozesse und eine deutliche Zeitersparnis, da der Prüfer nicht mehr seinen Arbeitsplatz verlassen muss, um die Art und Position des Fehlers in ein Rechnerterminal einzugeben. Um verschiedene Fehlerarten zu dokumentieren, sind unterschiedliche Handgesten denkbar. Ist das Prüfteil in Ordnung, wischt er von links nach rechts darüber. So wird das Bauteil direkt zur Weiterverarbeitung frei gegeben.

Intelligente Systeme assistieren dem Menschen

Besonders in Produktionen mit Losgröße 1 ist der Mensch mit seiner Flexibilität unersetzlich. Mit seiner Erfahrung und Kreativität ist er dem Roboter noch immer weit überlegen. Beispielsweise kann er beurteilen und entscheiden, ob ein Fehler wirklich relevant ist und das Bauteil die Endkontrolle passieren darf, oder das Teil aussortiert werden muss.

Ziel ist eine ressourcenschonende Produktion mit geringem Ausschuss. Der Roboter wird dabei zum Partner des Menschen in der Produktion. Ermüdende, immer gleiche Abläufe und Handgriffe erledigt der Roboter, der Mensch kann auf hohem Niveau abstrahieren, Zusammenhänge erkennen und entscheiden. Dabei lernt der Roboter vom Verhalten des Menschen und sich auf ihn einzustellen. So werden Mensch-Roboter-Arbeitsplätze in der Zukunft sicherer und ergonomischer. Daraus entstehen weitere Synergieeffekte für die Prozessautomatisierung.

Der Vorteil des deflektometrischen Prüfverfahrens gegenüber anderen 3D-Verfahren wie Triangulation oder „Shape from Shading“ beruht darauf, am Objekt nicht die Oberfläche selbst, sondern deren Spiegelbild zu untersuchen. Ein grafisches Muster, entweder schwarz-weiße Streifen oder auch ein Schachbrett, wird auf einem Schirm dargestellt. Eine oder mehrere Kameras nehmen aus verschiedenen Blickwinkeln Bilder des sich in der Bauteiloberfläche spiegelnden Musters auf. Ähnlich einem menschlichen Prüfer, der ein spiegelndes Objekt aus mehreren Richtungen betrachtet, um Fehler auf der Oberfläche zu entdecken.

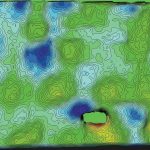

Präzise Oberflächenkarte

Als Ergebnis wird die Oberflächenbeschaffenheit des Bauteils mittels einer „Messpunkt-Wolke“ in Echtzeit ermittelt und zu einem Modellabbild der Oberfläche weiterverarbeitet. Die vermessene Oberfläche kann mit der digitalen Konstruktionszeichnung des Bauteils direkt verglichen werden und die Struktur der Oberfläche ist im Ergebnis deutlich sichtbar. Zur Beurteilung der Oberfläche ist es nun möglich, detaillierte Aussagen zur Oberfläche im „Mikro-Bereich“ zu geben (Kurzwelligkeit, Haarrisse, Lackqualität). Die Empfindlichkeit der Bewertung ist an beinahe alle Bedürfnisse anpassbar. I

Halle 2, Stand C18

Info & Kontakt

Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB Dr-Ing. Michael Voit

Projektleiter Interaktive Anylayse und Diagnose Tel.: 0721 6091-449 michael.voit@iosb.fraunhofer.de www.iosb.fraunhofer.de

Weitere Informationen zur Gestensteuerung

Teilen: