Strain-Mate-Kraft- und Dehnungssensoren werden in fast allen Bereichen der Automation und Antriebstechnik eingesetzt. Die Produkte bauen meist klein, arbeiten geräuschlos und sind vielfach gar nicht sichtbar. Ihr höchster Trumpf ist jedoch, dass sie nicht mehr aufwändig geklebt werden müssen.

KEM-Redakteurin Denise Fröhlich erstellte den Beitrag nach Informationen der Baumer Electric AG, CH-Frauenfeld

Kraft- und Dehnungsmessungen gehören im Maschinenbau zum unerlässlichen Einmaleins von Konstrukteuren und Verfahrensingenieuren. Als gebräuchlichstes Messmittel hat sich dabei der Dehnungsmessstreifen (DMS) durchgesetzt, der bislang aufgeklebt wurde.

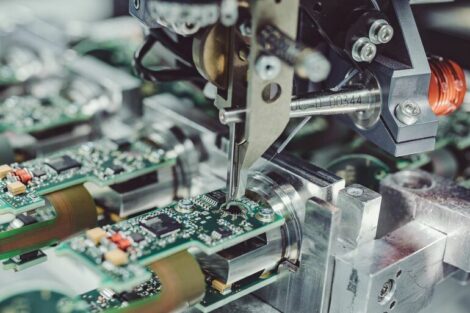

DMS-Anspresstechnik in Strain-Mate-Technologie hingegen – von Baumer Electric in den letzten Jahren zu einer umfassenden Produktpalette ausgebaut – hat sich nicht zuletzt wegen ihrer enormen Zeitersparnis und einer daraus resultierenden Kostenreduktion einen Spitzenplatz erobert. Das gilt besonders bei technisch schwierigen Aufgabenstellungen.

Vor rund zehn Jahren brachte Baumer die ersten Sensoren mit DMS-Anpresstechnik auf den Markt. Hohe Applikationssicherheit verbunden mit schneller und einfacher Montage sorgte für weltweit durchschlagenden Erfolg. Zuerst setzte sich die neue Messtechnik bei Spritzgieß- und Druckgussmaschinen durch. In der Zwischenzeit sind diese sogenannten Strain-Mate-Sensoren für weitgehend alle denkbaren Einsätze vorhanden.

Vorteile von Strain-Mate

Die Sensoren lassen sich ohne zeitaufwändiges Kleben, Reinigen oder Schleifen einfach und schnell montieren. Sie messen Axial- und Torsionskräfte, Dehnungen und Biegungen im Kraftnebenschluss. Die auftretenden Oberflächendehnungen werden durch Reibschluss auf das aufgepresste Messelement übertragen. Somit können die Sensoren nicht überlastet und die zu messenden Prozessgrößen nicht beeinflusst werden. Hinzu kommt, dass die Sensoren der Strain-Mate-Technologie ohne zeitaufwändige Kalibrierung einsetzbar und keinerlei Spezialkenntnisse bei der Handhabung erforderlich sind. Bei herkömmlicher Klebung von DMS hingegen kann es zu unsachgemäßen Klebestellen und daraus resultierenden Kriecheffekten kommen.

Nicht zuletzt wegen ihrer geringen fehlerhaften Abweichung (zusammengesetzt aus Linearität, Hysterese und Reproduzierbarkeit) von < 1 % v. E. hat sich die Strain-Mate-Technologie in zahlreichen Bereichen des anspruchsvollen Maschinenbaus, beispielsweise bei der Überwachung hochwertiger mechanischer Pressen oder dem Betrieb von Spritzgießmaschinen, inzwischen etabliert.

Drei Basis- ausführungen

In rund einem Jahrzehnt hat sich DMS-Anpress-Technik in den Basis-Ausführungen Messring, (DSRC) , Messlanze (DSRH) und Dehnungsmesskörper am Markt durchgesetzt – alle drei nach dem Strain-Mate-Verfahren patentiert.

Messring: Schon weit verbreitet sind die Messringe, die sich vornehmlich für das Messen von Dehnungen an Wellen und Säulen in axialer Richtung eignen. Zudem gibt es die Möglichkeit, Messungen von Torsions- oder Biegebelastungen durchzuführen. Hauptanwendung ist die Kraftmessung an Säulen von Pressen aller Art. Die individuelle Ringgröße ist dem jeweiligen Säulendurchmesser anzupassen; sie bewegt sich zwischen 20 und 500 mm. Als geteilter Ring wird er in den unterschiedlichsten Bauformen auf der zu messenden Säule verspannt. Soll es besonders schnell gehen, kommt ein Messring mit Schnellverschluss zum Einsatz.

Messlanze: Messlanzen messen Dehnungen in axialer Richtung. Hauptanwendung ist die zyklische Kraftmessung an Pressensäulen aller Art. Zudem lassen sich mit Messlanzen DMS-Messungen in bis zu 2600 mm tiefen, bislang nicht zugänglichen Bohrungen realisieren. Dazu wird eine an der Spitze mit zwei exakt gegenüberliegenden DMS ausgerüstete Messlanze in die Bohrung eingeführt und verspannt. So legen sich die DMS an die Bohrungswand an und registrieren dort bei auftretendem Reibschluss die resultierenden Dehnungen. Das Verspannelement ist übrigens zugleich auch das Montageteil. Örtliche Verspannung sorgt für hohe Absolutgenauigkeit.

Dehnmesskörper: Dehnmesskörper empfehlen sich als vielfältig anwendbares Messgerät für Kalibrier- und Überwachungsaufgaben. Sie erfassen Dehnungen an Oberflächen und finden Anwendung im allgemeinen Maschinenbau und Messlabors. Besonders eignen sie sich für Messungen auf Strukturen, wo hohe Dehnungen gemessen werden müssen und sind ausschließlich für zyklische Anwendungen vorgesehen.

Aufschraubbarer Dehnungssensor

Auf DMS-Technologie basierende „Dehntrafos“ (DSRT) erreichen Dehnungssignalüberhöhungen von 200 bis 400 % durch ihre mechanische Struktur. Die zwischen den Schraubenauflagen vorhandene Dehnung wird an der Stelle konzentriert, wo auch die DMS appliziert sind. Dehntrafos sind speziell geeignet für die Messung an steifen Strukturen, wie sie bei Umformpressen, Spritzgießmaschinen und anderen zyklischen Anwendungen vorkommen. Die Transmitter (mit integriertem Verstärker) können auch zur Kraft- oder Gewichtsmessung verwendet werden. Typische Dehnungsbereiche bewegen sich zwischen 100 und 750 µm/m und überzeugen durch hohe Empfindlichkeit.

Piezoelektrische Sensoren

Parallel zur DMS-Technologie hat Baumer die Piezo-Messtechnik vorangetrieben. Sie kommt vornehmlich dann zum Einsatz, wenn extreme Anforderungen gestellt werden. Am häufigsten verwendete Materialien sind Quarzkristalle und polarisierte Keramikstoffe, wobei der piezoelektrische Effekt unmittelbare Anwendung findet. Das Quarz-Sensorelement erzeugt ein Messsignal proportional zur Kraft. Je nach Größe, Form und Art des Quarzes lassen sich Sensoren für kleine und große Kräfte oder auch für ein- und mehrere Kraftkomponenten bauen. Sie haben dort ihr Feld, wo schnelle Ansprechzeiten und ein hohes Signal/Rauschverhältnis gefragt sind. Deshalb kommen sie ausschließlich für kurze dynamische Messungen in Frage, die rund 90 % der Kraft- und Dehnungsmessungsapplikationen abdecken.

Der piezoelektrische Kraftsensor (DLPP) als Quarzkristall-Kraftsensor misst dynamische und quasistatische Kräfte in den Messbereichen 2,5; 10 und 30 kN. Die Version 2,5 kN ist in einer extrem kleinen Abmessung gehalten.

Beim piezoelektrischen Dehnungssensor (DSPN) handelt es sich um einen Oberflächensensor mit einer Empfindlichkeit von 900 pC/µm/m. Er misst kleinste mechanische Dehnungen und lässt sich einfach montieren. Durch eine piezoelektrische Messkette (in Verbindung mit einem Mehrbereichs-Ladungsverstärker) lassen sich Verformungen im Nanobereich ebenso messen wie größere Strukturdehnungen. Brückenverstärker, Handanzeigeboxen, Monitore und Software sorgen für eine umfassende Erfassung, Verstärkung und Übermittlung der ermittelten Messdaten sowie deren Dokumentation.

Messringe (DSRC), Messlanzen (DSRH), KEM 514

Dehntrafos (DSRT) KEM 515

Piezoelektrische Kraft- und Dehnungssensoren (DLPP, DSPN) KEM 516

Überblick Dehnmessstreifen

Unsere Whitepaper-Empfehlung

Aufklärung zum Klimaschutz und Einsatz von nachhaltigen Materialien und Komponenten im Maschinenbau sowie bei R+W

Teilen: