Das hier vorgestellte Unternehmen hat einen elektromechanischen Hubzylinder entwickelt, der die traditionell hohe Leistungsfähigkeit und Zuverlässigkeit miteinem geräuscharmen Betrieb verbindet.Dieser Hubzylinder ist das Ergebnis einer europäisch-amerikanischen Entwicklung.

Dieser Fachbeitrag stammt aus dem Hause Warner Electric, CH-Lausanne

Hubzylinderanwendungen in den USA erfordern eine hohe Leistungsfähigkeit, Schlagfestigkeit und Robustheit, um z.B. die hohen Betriebsanforderungen von Gummiwalzen und Schleifbürsten in Räumgeräten und Naßreinigern, von Höhenverstellungen in Mähern, oder der Steuerung von Riemenspannung zu erfüllen. Europäische Anwendungen wie z. B. die Positionierung von medizinischen Untersuchungstischen oder die Positionierung von Büroeinrichtungen wie Workstations, Schreibtischen und Tastaturen erfordern hingegen einen geräuscharmen Betrieb.

Entfernung des Schraubengewindes

Um diese Marktanforderungen erfüllen zu können, schuf Warner Electric ein europäisch-amerikanisches Entwicklungsprojekt, das von den Betrieben in Marengo, lllinois, und Kristianstad, Schweden, koordiniert worden ist. Aus diesem Projekt ging mit dem Electrak E-150 ein grundlegend neuer elektromechanischer Zylinder hervor, der im Vergleich zu anderen Zylindern mit ähnlichen Tragzahlen 30 Prozent weniger Teile aufweist, 50 Prozent leichter ist, für Außenanwendungen IP-56 entspricht und bei Büroanwendungen unterhalb der Geräuschkurve NC 40 liegt.

Vor der Entwicklung des Electrak E-150 verfügte Warner Electric „über das Musterbeispiel, wonach die Schraubengewinde vollständig entfernt werden mußten, um einen geringen Zapfdurchmesser für Muffen und Lager zu bilden“, so Alfano. „Mit dem Electrak E-150 können wir die Muffen und Lager an den äußeren Durchmesser der Schraubengewinde legen, wodurch die Bearbeitung entfällt“ so Alfano weiter. Warner Electric wählte ferner Muffen und Lager aus. die für die Verbindung mit den Schraubengewinden geeignet sind. Die Maßhaltigkeit des Außendurchmessers der Schraubengewinde wird durch Einsatz eines nach den Homogenitätsspezifikationen von Warner Electric mit feiner Kornstruktur hergestellten warmgewalzten Stahls fünffach verbessert.

Maßnahmen zur Geräuschreduktion

Alle Modelle des Electrak E-150 verwenden eine einzige computeroptimierte Untersetzung von 10:1 bei einem Schneckengetriebe aus Walzstahl, das an die Motorwelle montiert ist und mit einem Schraubenradgetriebe aus geformtem, carbongefülltem Nylon zusammenläuft, das die Schraubenspindel antreibt. Carbongefülltes Nylon weist eine höhere Festigkeit, einen niedrigeren Reibungskoeffizienten, eine höhere Hitzebeständigkeit sowie eine höhere Schlagbiegefestigkeit auf und dämpft Schwingungen wirksam zur Geräuschreduktion.

„Schneckengetriebe laufen technisch bedingt ruhiger, weil sie im Gegensatz zu Stirnradgetrieben keine durch Zähne hervorgerufenen Stöße aufweisen,“ so der leitende Projektingenieur Sam Newport. „Die Verbindung von Stahl und Kunststoff bewirkt eine weitere Reduzierung der Betriebsgeräusche. Und unsere Tests zeigen, daß die Konstruktion auch nach Zehntausenden von Zyklen sehr geringen Oberflächenverschleiß aufweist.“

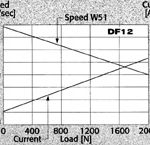

Für den Wechsel des Last-/ Drehzahlverhältnisses verwendet die Konstruktion von Warner Electric die einzige optimierte Getriebeuntersetzung, bei der Schneckenschrauben mit drei verschiedenen Steigungen angetrieben werden. „Seitdem wir unsere eigenen Schraubenspindeln walzen, fällt es uns leicht, verschiedene Steigungen anzupassen. Dadurch können wir bei allen drei Modellen des Electrak E-150 den gleichen Getriebezug zwischen Motor und Spindel verwenden, wodurch die Anzahl der Teile und damit Kosten gesenkt werden können und der Geräuschpegel bei allen Modellen sehr niedrig ist.“

Optionen für den Direktantrieb

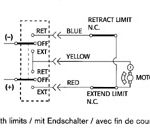

Durch eine weitere Neuentwicklung werden Endschalter und Potentiometer oder Encoder direkt durch die Schneckensteigung angetrieben. Andere herkömmliche Konstruktionen erfordern ein getrenntes, an den Spindelzapfen montiertes Getriebe für den Antrieb von Endschalter oder Rückkopplungsgetriebe. Beim Direktantrieb des E-150 treibt die Schraubenspindel direkt ein Schraubenradgetriebe an, das an die Rückkopplungsvorrichtung montiert ist. Dadurch kann exakt positioniert werden.

Motorgehäuse: Gfk

Nahezu alle anderen Zylinder verfügen über exponierte Motoren und eine Vielzahl von Bauteilen aus Stahl und Metall. Beim Electrak E-150 wurden jedoch in hohem Maße Kunststoff und Aluminium verwendet. Das Motorgehäuse ist spritzgegossen und besteht aus überaus festem Nylon 6/6 mit einem Anteil von 33%. „Wir haben uns für Nylon 6/6 entschieden, weil es für unseren extremen Umgebungstemperaturbereich von -30°C bis +65°C am besten geeignet und zudem stoßfest und chemisch beständig ist“, so Newport. „Andere Werkstoffe wie verstärktes Polypropylen kamen auch in Betracht, aber Nylon 6/6 ließ sich mit dem Abdeckrohr aus Aluminium am besten verkleben.“

Der Electrak E-150 baut durch alle Metallteile Axialdruck ab; die Kunststoffteile hingegen sind keinen Axialbelastungen ausgesetzt. Das am vorderen Zughaken befestigte Verlängerungsrohr besteht aus Edelstahl. An der Schraubenspindel ist eine Getriebenabe aus Sintermetall angebracht, auf die durch das Lager und den rückseitigen Zughaken aus Druckgußzink Axialbelastungen wirken.

Hohe Tragfähigkeit

Um die Drehkraft der Schraubenspindel zu zerlegen und eine Rotation des Verlängerungsrohres zu vermeiden, baut Warner Electric serienmäßig eine Antirotationsvorrichtung ein. Die mit der Schraubenspindel befestigte Mutter besteht aus Delrin 500 CL. Die Mutter mit angegossenem Antirotationsflansch wird mechanisch in das Verlängerungsrohr aus Edelstahl gepreßt. Dann werden zur Schraubenspindel passende Gewinde in die Mutter geschnitten. Der quadratische Flansch an der Mutter entspricht dem innenliegenden Profil des quadratischen Abdeckrohrs aus Aluminium und baut Drehkraft von der Schraubenspindel ab, wobei die Rotation von Rohr und Adapter auf höchstens 7° begrenzt wird. Aufgrund der Dichtungseigenschaften des Motorgehäuses konnte die Konstruktion vereinfacht werden. Beim Motor des E-150 wird eine Wickelkopfhaube aus verstärktem Polyester-Kunststoff verwendet, welche die Lagerfassung, die Bürstenträger sowie die Fassung für den Thermoschalter und die Drahtverbinder in einem einzigen kostengünstigen Teil zusammenfaßt.

Der Hersteller hat eine federbetriebene, fliehkraftgelöste Bremse entwickelt, die am hinteren Motorwellenzapfen angebracht ist. Bei abgestelltem Motor schalten die Federn eine Reibungsbremse zwischen der rotierenden Motorwelle und der stillstehenden Wickelkopfhaube des Motors ein. Dieses um die Getriebeuntersetzung verstärkte Drehmoment der Bremse erhöht die Stillstandswirkung des Zylinders, so daß einer höheren statischen Ladung standgehalten wird. Bei eingeschaltetem Motor überwindet die Umlaufträgheit der Bremsbacken die Federkraft, wodurch die Zentrifugalbremse innerhalb einer Umdrehung der Motorwelle abgeschaltet wird. Warner Electric setzt dieses Merkmal bei den beiden Elektrac E-150 Modellen mit höherer Last ein, wodurch die Kapazität bei statischer Ladung mehr als doppelt so hoch ist wie ihre dynamische Last.

Vorgehens-weise

Wie Don Alfano, leitender Ingenieur im Werk Marengo von Warner Electric, erläutert, hatte das Entwicklungsteam folgende Ziele:

– komplexe Bearbeitung der Schraubenspindel

n geräuscharmes Getriebe

n Zubehör für den Direktantrieb

n Verringerung des Montageaufwands und der Motorkonstruktion

Ausführliche Informationen

Elektrozylinder

KEM 537

Internet

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: