Mit der Zunahme von Aluminium-Bauteilen in vielen Anwendungs-gebieten geht die Weiterentwicklung verbindungstechnischer Verfahren einher. Fortschritte beim Schweißen ermöglichen es, die vorteilhaften Eigenschaften des Leichtmetalls in immer mehr Produktbereichen zu nutzen.

Der Beitrag wurde nach Informationen des Gesamtverbandes der Aluminiumindustrie e.V., Düsseldorf, erstellt

Lichtbogen: robust und vielseitig

Aluminium wird hauptsächlich mit den Lichtbogenschweißverfahren MIG und WIG geschweißt. Dr.-Ing. Emil Schubert, Leiter Entwicklung und Konstruktion der Abicor Alexander Binzel Schweißtechnik GmbH & Co. KG, Buseck, sieht für die Verfahren Vorteile: „MIG/WIG-Anlagen sind kostengünstig, robust und lassen sich einfach an Toleranzfelder anpassen“.

Die Anforderungen an die Schweißausrüstungen ergeben sich aus den werkstoffspezifischen Eigenschaften. Dazu zählt Schubert die Oxidhaut, die Porenbildungsgefahr, die hohe Wärmeleitfähigkeit sowie die Heißrissanfälligkeit. Zu berücksichtigen sind zudem die weichen Zusatzdrähte und die niedrige Viskosität der Schmelze. Daraus resultieren Ansprüche an die Schweißausrüs-tung: Die Oxydhaut muss aufgerissen und der Draht trocken zugeführt werden; er darf nur minimal zugbeansprucht werden und es sollten möglichst wenig Abriebmöglichkeiten vorhanden sein.

Automatisierte MIG-Schweiß-verfahren sind besonders für verwinkelte Bereiche, unzugängliche Ecken oder komplexe Geometrien geeignet. Einsatzschwerpunkte sind Wanddicken ab etwa 1,5 mm. Der Fahrzeugbau setzt das Verfahren vor allem an Gussbauteilen sowie der Bodengruppe ein. Space-frame-Konzepte kommen ohne Gussknoten aus – die Profile werden direkt miteinander verschweißt.

Beim MIG-Schweißen ist kein Pulver nötig, es entstehen wenig Spritzer und es lässt sich in allen Positionen schweißen. Ein konzentrierter Lichtbogen, hohe Geschwindigkeiten, tiefer Einbrand und eine schmale Wärmeeinflusszone sind weitere Vorteile. Inverterstromquellen gewährleisten speziell beim Alu-Schweißen die erforderliche Stabilität des Lichtbogens. Digitale Stromquellen mit Aluminium-Startprogramm verhindern Kaltstellen bei Schweißbeginn.

Zum Lichtbogenschweißen von Alu-Bauteilen wird als Schutzgas Argon, Helium oder ein Gemisch beider Gase verwendet. Winzige Stickstoffzusätze können die Qualität spürbar verbessern und die Produktionsleistung erhöhen: Nur 0,015 % stabilisieren den Lichtbogen und erzielen einen erhöhten Energieeintrag. Weitere Vorteile: erhöhte Porensicherheit, gutes Nahtbild, tieferer Einbrand, geringe Spritzerneigung und konzentrierte Wärmeeinbringung.

Laser: flexibel und sicher

Innovative Konzepte für Alu-Schweißen setzen auf Lasertechnik. Gut verwendbar sind CO2-Laser mit K-Werten über 0,8. Legierungsbestandteile im Werkstück können Schweißdraht erforderlich machen, um Risse oder andere Beschädigungen zu vermeiden. Für hohe Qualität wurde die Doppelfokustechnik mit nur einer Laserquelle entwickelt.

Die Zufuhr drahtförmiger Zusatzwerkstoffe kann bei anspruchsvollen Konturen zu Problemen bei der Bauteilzugänglichkeit führen. Eine Alternative ist das Laserstrahl-Pulverschweißen, bei dem der Zusatz-werkstoff über eine spezielle Düse zugeführt wird. Ein Schutzgas fokussiert den Strahl und schützt die Bearbeitungsstelle vor Oxidation.

Festkörperlaser: hoher Wirkungsgrad

Nd:YAG- und Hochleistungs-Diodenlaser eignen sich, um Alu-Legierungen mit Stählen im Dünnblechbereich rein thermisch zu fügen. Die Verbindungen sind fest und weisen ein zufriedenstellendes Umformverhalten auf. Im Karosseriebau ist die Technik für Tiefziehplatinen und 3D-Konstruktionen verwendbar. Laserstrahlgefügte Alu-Stahl-Platinen eignen sich unter anderem für großformatige Strukturen oder nichtlineare Verbindungen.

Für diodengepumpte Nd:YAG-Hochleistungslaser sprechen hoher Wirkungsgrad, gute Strahlqualität, lange Wartungsinter-valle, hohe Schweißgeschwindigkeiten bei verbesserter Rauigkeit der Schnittflächen und reduzierte Wärmeeinflusszonen.

Voraussetzungen für Laserschweißen sind geringe Spaltmaße der Karosserie von maximal 1 mm.

Plasma mit verschiedenen Stromarten

Moderne Plasmaschweiß-Anlagen gewährleisten einen reproduzierbaren Prozess, der zunehmend zum Fügen von Alu-Bauteilen eingesetzt wird.

Der strahlartige Lichtbogen bringt die Energie sehr konzentriert zum Werkstück. Seine geringe Divergenz toleriert Abstandsänderungen und Kantenversatz besser als der WIG-Lichtbogen.

Beim Plasmaschweißen von Alu mit Gleichstrom am Pluspol war der schwere Handbrenner problematisch. Dafür zeichnen gute Reinigungswirkung und hohe Nahtqualität das Verfahren aus.

Anders bei der Variante mit dem Brenner am Minuspol: Hier fehlt die Reinigungswirkung und die Qualität der Nahtoberfläche ist schlechter. Dafür sind die mechanisch-technologischen Gütewerte der Verbindung sehr gut.

Der Kompromiss: Plasmaschweißen mit Wechselstrom. Es verbindet ausreichende Reinigungswirkung mit hoher Energiedichte. Zwar tritt eine Halbwellenverschiebung auf, aber moderne Stromquellen erlauben es, die Größe von positiver und negativer Halbwelle vorzu-geben.

Kleine Brenner ermöglichen heute manuelles Pluspolschweißen von Alu bis etwa 3 mm Blechdicke. Mit Wechselstrom werden Blechdicken bis etwa 4 mm geschweißt. Minuspolschweißen ist dickeren Blechen vorbehalten.

Elektronenstrahl bei Atmosphärendruck

Das Elektronenstrahlschweißen unter Atmosphärendruck (NV-EBW) überwand die Bauteilbeschränkungen, die das Elektronenstrahlschweißen oft unwirtschaftlich macht. Erforderlich ist nur noch eine Abschirmung rund um die Bearbeitungsstelle.

Das Verfahren wurde zeitweise durch die Laserstrahltechnik ersetzt. Die zunehmende Verwendung von Aluminium belebt die Nachfrage wieder: Derzeit denkt man an die Integration des NV-EBW als Durchlaufverfahren, um die enormen Schweißgeschwindigkeiten effektiv zu nutzen – bei Leichtmetall-Feinblechen konnten über 20 m/min erzielt werden. Zudem treten keine typischen Nahtfehler auf. Die gute Spalt-überbrückbarkeit bietet darüber hinaus Vorteile hinsichtlich der Fugenvorbereitung.

Neben der Großserienfertigung kann das Verfahren auch im allgemeinen Maschinenbau mit Klein- und Mittelserien zum Einsatz kommen. Wirtschaft-liche Vorteile im Vergleich zu Hochleistungslasern sind vor allem die niedrigeren Betriebskosten bei vergleichbaren, zum Teil geringeren Investitionskosten sowie der höhere Wirkungsgrad bei der Strahlerzeugung.

Widerstand- und Ultraschall

Auch Widerstandsschweißen eignet sich für Alu-Bauteile. Mit dem Mittelfrequenz (MF)-Verfahren lassen sich die kapazitiven und induktiven Blindwiderstände erheblich senken. Die Maschinen ermöglichen sehr kurze Schweißzeiten und hohe Leistungen – schonend für Bauteile und die Elektroden.

Die Ultraschall-Metallschweißtechnik ist ein molekulares Kaltschweißverfahren, bei dem die Teile unter Druck zusammengepresst werden. Gleichzeitig wird durch intensives Reiben mit hoher Frequenz an den Schweißstellen die Oxidhaut aufgebrochen. Es gibt das lineare Verfahren für punktförmige und geradlinige Verbindungen sowie die torsionale Technik. Mit letzterer lassen sich bei tiefgezogenen Behältern schnell überlappende, heliumdichte Ringnahtverbindungen ohne Dichtungselemente, Zusatzwerkstoffe und Schutzgas realisieren. Beim Aufschweißen der Deckel treten weder im Werkstoffgefüge der Dosen noch im Inhalt Veränderungen auf.

Reiben für Artfremdes

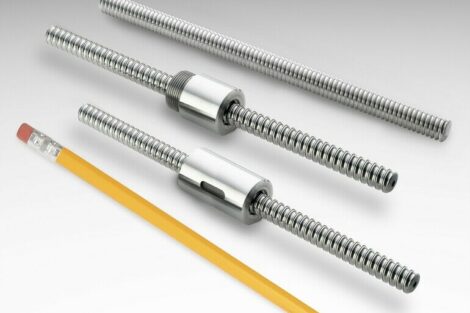

Reibschweißen verbindet auch artfremde Werkstoffe wirtschaftlich. Beim Stahl-Alu-Reibschweißen wird mit sehr kurzen Prozesszeiten gearbeitet. Zum Teil beträgt die Reibzeit nur etwa 0,3 s.

Das Beispiel Aluminium-Stahl-Gelenkwelle zeigt, dass bei vergleichbarer Festigkeit gegenüber einer herkömmlichen Stahl-Gelenkwelle neben verbesserter Laufruhe rund 20 % weniger Gewicht realisiert werden können.

Geeignet für Stumpfschweißverbindungen für Aluminium und andere NE-Metalle ist das Rührreibschweißen. Ein speziell geformter Stift rotiert mit hoher Drehzahl in der Stoßfuge und erzeugt über den teigigen Zustand die Naht.

Im Schienenfahrzeugbau zeigten sich bei vergleichbaren mechanisch-technologischen Werten flachere und glattere Nahtformen und Oberflächen als bei herkömmlichen MIG-Schweißungen. Die höhere Schweißgeschwindigkeit halbiert in etwa die reinen Prozesskosten. Die maximale Spaltüberbrückbarkeit beträgt 2 mm. Das Verfahren erfordert weder Vorbereitung oder Nachbearbeitung der Naht, noch Zusatzwerkstoffe oder Schutzgase. Eine Umweltbeeinträchtigung durch Rauch, Staub oder Gas tritt nicht auf und selbst schwer schweißbare Legierungen lassen sich fügen.

Internet

Ausführliche Informationen

Schweißverfahren

für Aluminium

Unsere Whitepaper-Empfehlung

Whitepaper Sealing Plugs: So verschließen Sie Hilfsbohrungen in Motoren, Pumpen, Hydraulikaggregaten oder Werkzeugmaschinen dauerhaft und absolut dicht. Leichte Installation, niedrige Kosten. Für Betriebsdrücke bis 500 bar.

Teilen: