Was für die Luft- und Raumfahrtindustrie schon lange ein Muss ist, wird für immer mehr Branchen zum Wettbewerbsvorteil. Ultraleicht und hochfest sollen die Bauteile werden. Das spart Energie, reduziert Kosten und ermöglicht höhere Leistungen. Harmonic Drive AG präsentiert die Ergebnisse ihre Arbeit im Rahmen eines Verbundprojektes.

Der Autor Dr. Rolf Slatter ist Vorstand Marketing & Vertrieb der Harmonic Drive AG, Limburg/Lahn

Vögel sind das unerreichbare Vorbild für den Leichtbau. Das Geheimnis ihrer Leichtigkeit sind hochfeste Baustoffe und Hohlraumstrukturen in Federkiel und Knochen. Diese bieten ein ausgeklügeltes Zusammenspiel von ultraleichtem Werkstoff und filigraner Konstruktion.

Für den industriellen Leichtbau heißt das, auch leichte Materialien müssen effizient eingesetzt und aus schweren Werkstoffen können leichte Bauteile werden. Hohlraumstrukturen und neue Verbindungstechniken spielen dabei eine ebenso wichtige Rolle wie leichte Materialien.

Im Handlungsfeld „Technologien und Produktionsausrüstungen im Maschinenbau“ steht die Entwicklung neuer modularer Antriebssysteme für höchste Ansprüche an Dynamik und Genauigkeit. Harmonic Drive präsentiert die Ergebnisse eines Entwicklungsprojektes namens „Lezabs“, woran fünf Partner aus Industrie und Forschung zusammen gearbeitet haben. Harmonic Drive AG bearbeitet das Teilprojekt „Engel“.

Zahnradgetriebe

In Produktionsmaschinen sind Zahnradgetriebe wichtiger Bestandteil vieler Antriebsbaugruppen. In seltenen Fällen kommen auch Direktantriebe zum Einsatz. Sie haben ein vergleichsweise schlechtes Verhältnis von Drehmomentkapazität zu Gewicht. Daher beschränkt sich der praktische Einsatz von Direktantrieben meist auf „statische“ Anwendungen, in denen der Antrieb nicht Teil einer bewegten Struktur ist. Die für solche Anwendungen verwendeten Getriebebauarten sind weitestgehend optimiert, aber das Anforderungsprofil für Zahnradgetriebe wird immer anspruchsvoller. Industrieroboter dringen ständig in neue Anwendungsbereiche mit neuen Leistungsmerkmalen ein. Bei Werkzeugmaschinen gibt es eine Reihe von Entwicklungstendenzen, vor allem zu möglichst hohen Verfahrgeschwindigkeiten bei extremen Achsenbeschleunigungen, die weitere Leistungssteigerungen von den mechanischen Übertragungselementen fordern. Die hohen Anforderungen sind nicht nur durch die Entwicklung von neueren leichten Grundwerkstoffen zu lösen. Hier sind Technologien gefragt, die die beanspruchten Oberflächen technologisch veredeln, so dass Verschleiß, Dauerfestigkeit, Gleit- und Korrosionsverhalten gesteigert werden.

Leichtbau-Strategien

Für die Entwicklung von Leichtbauprodukten kommen folgende Strategien in Frage:

- Formleichtbau: Verbesserung des Funktionsverhaltens durch angepasste Dimensionierung von Bauelementen und optimale Ausnutzung des Werkstoffes

- Stoffleichtbau: Verringerung der Masse mittels Substitution schwerer Werkstoffe durch leichtere bei gleichzeitigem Beibehalten oder Steigerung der Festigkeits- oder Steifigkeitseigenschaften.

- Strukturleichtbau: Leichtere Ausführung durch Nutzung neuer Strukturen.

Eine optimale Produktgestaltung erfordert dabei immer eine Kombination dieser Maßnahmen. Im Bereich Fertigungstechnik werden die Vorteile von Leichtbau erst jetzt erkannt. In diesem Bereich spielt Stahl aufgrund der starken Forderung nach thermischer Stabilität des Prozesses noch immer die entscheidende Rolle. Der Ersatz durch andere Materialien wie Titan, Alumi-nium oder faserverstärkte Kunststoffe ist kaum vorzufinden.

Auf der Hannover Messe 2000 wurde erstmals ein Palettierroboter mit Armsegmenten aus kohlefaserverstärktem Kunststoff (CFK) vorgestellt. Die in diesem Roboter eingesetzten hochuntersetzenden Getriebe wurden jedoch aus konventionellen Werkstoffen hergestellt. Daher gibt es weiterhin ein erhebliches Entwicklungspotenzial in Bezug auf die Minimierung des Eigengewichtes des gesamten Gerätes. Für Getriebehersteller ergibt sich daher folgender Entwicklungsbedarf: Reduzierung der Getriebebaugröße, Gewicht und Geräuschemission bei Wartungsfreiheit durch Einsatz tribologisch wirksamer Beschichtungen, Ersatz des Werkstoffes Stahl durch Leichtmetalle oder Sinterwerkstoffe, Einsatz und Optimierung von Sonderprofilen und Realisierung wartungsfreier oder trockenlaufender Getriebe.

Ziel war also die Entwicklung leichter schmiermittelfreier bzw.- armer Zahnradgetriebe kleiner und mittlerer Leistung durch Sonderverzahnungen und Beschichtungen bei Verwendung von Leichtbauwerkstoffen. Verschiedene Prototypen für neue Getriebeausführungen sollten entwickelt werden, die als Basis für neue Serienprodukte dienen können.

Herausforderung

Bis jetzt wurden Harmonic Drive Getriebe fast ausschließlich aus „konventionellen“ Zahnradwerkstoffen wie Stahl oder Gusseisen hergestellt. Weiterhin wurde mit Öl bzw. Fett geschmiert. Auch bei dieser Getriebebauart ist eine Optimierung des Zahnprofils im Bezug auf eine Reduzierung der Hertzschen Pressung sowie Gleitgeschwindigkeiten möglich. Eine solche Optimierung ermöglicht den Einsatz von Leichtmetallen als Substitution für Stahl/Gusseisen sowie tribologisch wirksame Schichten.

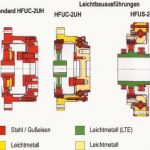

Bei der Entwicklung von vier verschiedenen Getriebetypen konzentrierten sich die Untersuchungen nur auf den Einsatz von Leichtmetall, dabei zunächst nur auf den Getriebetyp HFUC Die Entwicklungsziele sind:

- Erhöhung der Tragfähigkeit von Getrieben aus Leichtmetall

- Erhöhung der Tragfähigkeit der Standardwerkstoffe

- Massenreduktion durch Formoptimierung

- Reduktion der Schmiermittelmenge bis hin zur Trockenschmierung

- Reduzierung der Massenträgheitsmomente

Entwicklungsansätze

Harmonic Drive hat fünf mögliche Ansätze ausgemacht: Stufe eins ist die Modifikation der Getriebebauteile, um die Einbindung in den Roboterarm zu vereinfachen und Gewicht zu minimieren. Stufe zwei ist die Integration von Planetengetrieben oder Stirnradvorstufen in das Harmonic Drive-Getriebe für eine sehr hohe Untersetzung in kleinstmöglichem Bauraum. Möglichkeit drei ist die Kombination von konventionellen Getriebe- mit Leichtbauwerkstoffen. In der vierten Stufe wird eine weitere Steigerung der Leistungsdichte durch eine Verstärkung der Verzahnung ermöglicht. Die größten Fortschritte erwartet man von Stufe fünf, der Anwendung von neuen Werkstoffen für die einzelnen Getriebebauteile.

Verschiedene Prototypgetriebe in Leichtbauausführung wurden bisher gefertigt. In einer Ausführung handelt es sich um ein Getriebe mit einem „Verbund Circular Spline“, wo ein schmaler Ring aus Grauguss für die Verzahnung in einer speziellen Aluminiumlegierung eingegossen wird. Bei diesem Getriebe wird als weiterer Schritt die elliptische Scheibe des Wave Generators aus einer anderen Aluminiumlegierung mit geringem Wärmeausdehnungskoeffizient ausgeführt. Das Resultat war eine Gewichtseinsparung von beinahe 50 Prozent.

Bei dieser Ausführung konnte ein ähnliches Verschleißverhalten wie für „Standardwerkstoffe“ erreicht werden. Diese Lösung wird weiterentwickelt, um eine starke Gewichtsreduzierung bei Getrieben der sogenannten „Units“-Bauform zu erreichen. Ähnlich gute Resultate wurden für eine Getriebeausführung mit einem Circular Spline und Wave Generator Scheibe aus einer Titanlegierung erzielt.

Ergebnisse

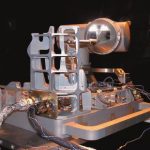

Leichtbaugetriebe mit einem „Verbund Circular Spline“ werden in einem neuen Leichtbauroboter des Institutes für Robotik und Mechatronik am Deutschen Zentrum für Luft- und Raumfahrt (DLR) eingesetzt. Dieser verfügt über eine 7-Achs Kinematik mit kardanischem Handgelenk. Der Roboter bietet eine Nutzlast von 13 kg und eine Reichweite von 890 mm, bei einem Eigengewicht von nur 13 kg. Das resultierende Nutzlast/Eigengewichtsverhältnis von 1:1 ist mehr als 20-fach besser als bei konventionellen Industrierobotern und ist zur Zeit weltweit ein Spitzenwert. Die Leichtbaugetriebe spielen hierbei eine Schlüsselrolle.

Die Basistechnologien des Leichtbauroboters werden jetzt im Rokviss-Projekt weitergeführt, das der Verifikation von Roboterkomponenten für den Einsatz auf der International Space Station (ISS) dient. Es soll ein Roboterarm entwickelt werden, um Wartungs- und Serviceaufgaben im Umfeld der ISS zu unternehmen. Strahlen- und Temperaturtests wurden schon erfolgreich abgeschlossen. Der Roboter soll 2004 ins Weltall gebracht werden.

Die Ergebnisse des Lezabs Projekts werden bereits in ersten Industrieprojekten umgesetzt. Auf der Automatica wird der neue Power-Scara Roboter der Bosch Rexroth AG vorgestellt. In beiden Primärachsen kommen Harmonic Drive-Units mit Aluminium- Bauteilen basierend auf Lezabs Entwicklungen zum Einsatz. Im Vorfeld wurden Dauertests über 8300 Stunden in einem größeren Roboter durchgeführt. Es zeigten sich weder eine Genauigkeitsverminderung des Roboters, noch ungewöhnliche Verschleißeffekte an den Getriebebauteilen.

Weitere Informationen

Harmonic Drive-Produkte

KEM 520

Gears in Aerospace

KEM 521

www.harmonicdrive.de www.lezabs.de

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: