Ein Wissenschaftler-Team vom Fraunhofer IWM in Freiburg zeigt, welche Mechanismen in Reibungsprozessen an Metalloberflächen wirken, noch bevor der tatsächliche Verschleiß entsteht. Die Erkenntnisse werden in der aktuellen Ausgabe der Physical Review Applied vorgestellt. Solche Mechanismen zu verstehen, ist Voraussetzung um Reibung und Verschleiß zu reduzieren.

Die Autorin: Petra Völzing, Journalistin, Freiburg

Viele wissenschaftliche Anstrengungen zielen darauf ab, den Verschleiß in metallbasierten Reibungssystemen zu minimieren. Sie bewegen sich allerdings hauptsächlich auf der phänomenologischen Ebene. Um zu einer verschleißarmen Metalloberfläche zu gelangen, ist es jedoch notwendig, die bei der Reibung ablaufenden Prozesse auf atomarer Ebene grundlegend zu verstehen. In einer groß angelegten Werkstoffsimulation ist es einem Team von Wissenschaftlern um Prof. Dr. Michael Moseler und Prof. Dr. Peter Gumbsch vom Fraunhofer-Institut für Werkstoffmechanik IWM in Freiburg gelungen, auf der Nanoskala sichtbar zu machen, welche Mechanismen im Reibungsprozess an einer polykristallinen Metalloberfläche wirken, noch bevor der tatsächliche Verschleiß entsteht. Denn um Reibung und Verschleiß zu minimieren, muss man genau an diesen Mechanismen ansetzen. Experimente der Gruppe um Martin Dien- wiebel vom Mikrotribologiezentrum µTC bestätigen die Ergebnisse der Simulation. Die Wissenschaftler stellen ihre Erkenntnisse in der aktuellen Ausgabe der Physical Review Applied vor.

Ebenfalls an dem Projekt beteiligt waren das Institut für Angewandte Materialien am KIT Karlsruhe, die Robert Bosch GmbH und das Institut für Physik der Universität Freiburg. Zu ihrer Simulation inspiriert hat die Forscher eine Versuchsanordnung des Center for Materials Processing and Tribology an der Purdue University, West Lafayette, Indiana [N.K. Sundaram et al., Phys. Rev. Lett. 109, 1065001 (2012)]. Diese kratzten mit einer harten Spitze über eine Kupferoberfläche und beobachteten, dass die Spitze eine Bugwelle aus Kupfer vor sich her trieb, die in sich wiederum Falten warf. Es zeigte sich, dass das Metall in einen plastischen Deformationsfluss geriet, der, wie bei Flüssigkeiten, laminar oder turbulent aussehen kann. An dieser Stelle gingen die Forscher des Fraunhofer IWM noch einen Schritt weiter. Sie wollten das plastische Fließen auf atomarer Ebene genau ergründen und kamen zu überraschenden Ergebnissen.

Der Kornorientierung im Kristall kommt eine wichtige Rolle zu

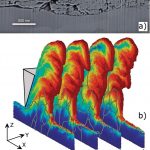

In ihrer auf 15 Millionen Atomen basierenden Simulation stellte das Fraunhofer IWM den Versuch der Amerikaner virtuell auf der Nanoskala nach. „Auf der experimentellen Ebene wurde auf der Suche nach Erklärungen schnell eine Analogie zur Kelvin-Helmholtz-Instabilität hergestellt“, sagt Moseler, dieses hydrodynamische Erklärungsmodell sei aber nach ihren Ergebnissen nicht mehr schlüssig. Vielmehr zeigte sich in der Simulation, dass die unterschiedliche Orientierung der Körner in der polykristallinen Struktur des Metalls für die Faltungen und Verwirbelungen verantwortlich ist. Die Simulation macht die Körner einzeln sichtbar und belegt, dass es Körner gibt, die, je nach Orientierung, dem abrasiven Druck leicht nachgeben und andere, die sich sperren. „Die Falten entstehen deshalb immer an den Korngrenzen“, erklärt Moseler. Zudem wird erkennbar, dass die Körner zum einen unterschiedlich leicht verformbar sind und sich auch zu größeren Körnern vereinigen können.

Faltung und Verunreinigungen führen zu lamellaren Verschleißpartikeln

Indem die Wissenschaftler die Atomschichten an der Metalloberfläche unterschiedlich einfärbten, konnten sie sichtbar machen, dass durch die Scherdynamik Atome von der Oberfläche tief in das Material eindringen. In einem zweiten Schritt ließen die Forscher die Spitze, entsprechend der eigentlichen Reibungsdynamik, simulativ über den entstehenden Span zurückfahren. Die zuvor entstandenen Falten legten sich nun lamellar auf das Material. Interessant ist hier: Durch diesen Vorgang werden Verunreinigungen an der Metalloberfläche, zum Beispiel Oxide, zwischen den Lamellen in das Material eingeschlossen. „Man kann sich das wie einen Blätterteig vorstellen“, meint Moseler. Die Verunreinigungen machen das Metall instabil und liefern die Erklärung dafür, dass im Verschleißprozess lamellare Verschleißpartikel entstehen. „Zuvor ging man von einer Materialermüdung aus“, sagt Moseler.

„Wir haben gezeigt, dass verschiedene Körner an der Oberfläche unterschiedlich reagieren“, sagt Peter Gumbsch und fügt hinzu „In unseren weiteren Forschungen werden wir mit Blick auf mögliche Anwendungen, das Augenmerk darauf richten, wie die Kornorientierungen ideal einzustellen sind, um die Faltenbildung, die den Verschleiß verursacht, im Ansatz zu ersticken.“ Möglichkeiten lägen hier in der mechanischen Oberflächenbearbeitung des Metalls und in der Beeinflussung der Korngrenzen durch gezielte Dotierung. Die Simulation des Fraunhofer IWM basiert auf Kupfer, ist aber auf viele andere Metalle übertragbar. „Aufbauend auf unseren Erkenntnissen könnten für die Entwicklungsingenieure Designrichtlinien entwickelt werden, die es ermöglichen, die Kornstruktur tribologisch beanspruchter Oberflächen gemäß den mechanischen Erfordernissen ganz präzise einzustellen“, so Gumbsch.

Die Forschungsergebnisse zeigen, dass man bei nanokristallinen Spritzschichten in Zylinderlinern in Zukunft darauf achten sollte, eine kristalline Anisotropie in der Textur zu erzeugen. Das heißt, wenn die Körner mit einer kristallographischen Vorzugsrichtung aufgespritzt werden könnten, sollte Verschleiß reduziert werden. I

Info & Kontakt

Fraunhofer IWM

Prof. Dr. Michael Moseler

Leiter Multiskalenmodellierung und Tribosimulation, Geschäftsfeld Tribologie

Tel.: 0761 5142-332

Mehr Informationen zur Multiskalen- modellierung und Tribosimulation

Teilen: