Ein sanfter Druck, Clipse rasten ein: Zwei Bauteile sind rasch und positionsgenau verbunden. Damit dieser Arbeitsablauf so einfach, reproduzierbar und zuverlässig funktioniert, bedarf es einer gründlichen Vorarbeit bei Entwicklung, Konstruktion und Fertigung der Befestigungselemente.

In den letzten zwei Jahrzehnten hat sich in der Verbindungs- und Befestigungstechnik eine lautlose Revolution vollzogen, bei der Kunststoffe eine entscheidende Rolle spielen: Innovative, anwendungsspezifisch gestaltete Schnappverbindungen ermöglichen es, Bauteile rasch, kostengünstig und durch eine teil- oder vollautomatisierte Montage zu verbinden. Zudem lassen sich diese Befestigungselemente rückseitig montieren, ohne Sichtflächen zu beeinträchtigen. Dadurch haben Schnappverbindungen den Weg zu gänzlich neuen Befestigungsmethoden geebnet, zum Teil aber auch traditionelle Verbindungselemente wie Schrauben und Niete abgelöst.

Maßgebend für diesen Siegeszug sind die Werkstoffeigenschaften, durch die sich technische Kunststoffe wie Polyacetale (POM), Polyamide (PA) oder Acrylnitril-Butadien-Styrol-Copolymerisat (ABS) auszeichnen: Sie kombinieren hohe Festigkeit, hohe Elastizität und gutes Rückstellvermögen mit hoher Kriechfestigkeit.

Ebenso wichtig ist die Herstelltechnik: Kunststoff-Spritzgießen bietet eine sehr hohe Gestaltungsfreiheit und ermöglicht es zugleich, auch kompliziert geformte Befestigungselemente kostengünstig herzustellen.

Zu den führenden Anbietern dieser Befestigungstechnik zählt Pöppelmann Kunststoff-Technik. Seit Jahren entwickelt und liefert das Unternehmen innovative Befestigungselemente an Anwender in der Fahrzeugbranche, im Maschinen- und Gerätebau sowie in der Elektrotechnik und Elektronik. Jedes dieser Produkte ist eine in enger Zusammenarbeit mit dem Anwender entstandene Individuallösung, die dann in Serie produziert wird.

Mit vielen bereits realisierten Lösungen hat sich Pöppelmann einen umfassenden Erfahrungsfundus erarbeitet. Das dabei erworbene Know-how ist zugleich die Basis dafür, neue, innovative Befestigungslösungen zu entwickeln und bestehende weiter zu optimieren.

Qualitätsicherung von A bis Z

Im Sinne einer von Anfang an durchgängigen Qualitätssicherung wendet Pöppelmann von der Entwicklung bis zur Realisierung einer Befestigungslösung einen weitgehend standardisierten Ablauf an. Auch wenn – wie in der Automobilbranche üblich – der Anfrage ein Lastenheft zu Grunde liegt, werden im frühen Projektstadium Eckpunkte der gewünschten Lösung in einem ausführlichen Gespräch ermittelt. Zur Festlegung des genauen Anforderungsprofils werden dabei vor allem folgende Punkte geklärt:

- Basisfunktion der Befestigungselemente sowie geforderte und gewünschte Zusatzfunktionen (beispielsweise Dichtigkeit)

- Randbedingungen für Position und Gestaltung der Elemente

- Soll die Verbindung lösbar, nicht lösbar oder beispielsweise aus Gewährleistungsgründen nur mit Spezialwerkzeug lösbar sein?

- In welchem Umfang sollen die Zufuhr der Befestigungselemente und die Montage der Bauteile automatisiert sein?

- Wie hoch sollen die Montage- und Demontagekräfte sein?

- Gegen welche Medien (Schmiermittel, Kühlwasser mit Frostschutzmittel, Reinigungsmittel, Kraftstoffe) müssen die Befestigungselemente beständig sein?

Nach diesen Vorgaben erarbeiten die Fachleute von Pöppelmann einen Systementwurf und legen die Werkstoffe oder Werkstoffpaarungen fest. Sie achten dabei auf preisgünstige Materialien, die dennoch alle Anforderungen erfüllen. Bei Automobilanwendungen zählt dazu eine Temperaturbeständigkeit, bei der die erforderliche Befestigungs-Vorspannung auch bei einer Nachlackiertemperatur von 80 °C erhalten bleibt.

Bei der Konstruktion der Befestigungselemente stehen – neben der Funktion – ein möglichst geringes Gewicht und ein optimierter, betriebssicherer Werkzeugaufbau im Vordergrund. Während dieser Arbeiten ist eine enge Zusammenarbeit mit dem Kunden wichtig, weil oft kleine Veränderungen an den Befestigungselementen und/oder den Bauteilen die Kosten für Fertigung, Automatisierung und Montage wesentlich vermindern, also zu erheblichen Einsparungen bei der Gesamtlösung führen.

Anhand der Konstruktionsdaten und, wenn erforderlich, mit lasergesinterten Prototypen wird dann der Einbau simuliert. Das ist erforderlich, weil zu diesem Zeitpunkt die Verbindungspartner, beispielsweise Verkleidungen, Leitungssätze oder die Fahrzeugkarosserie, oft noch gar nicht existieren. Auf Grund der Simulationsergebnisse werden die Befestigungselemente und ihr Sitz optimiert sowie die Montageautomatisierung einschließlich Zuführsystem konzipiert.

Im weiteren Entwicklungsablauf stellt Pöppelmann mit Hilfe von Vorserien- oder Serienwerkzeugen serientaugliche Kunststoffteile her. Diese serienidentischen Elemente dienen dazu, die Werkstoffwahl und die Vorgaben des Lastenhefts zu überprüfen. Gegebenenfalls werden so hergestellte Befestigungselemente auch für die Vorserienfertigung verwendet. Nach erfolgreichem Abschluss der Überprüfungen von Funktion und Einbauablauf werden die Serienwerkzeuge fertig gestellt und bemustert.

Eckstück erfordert verschiebbaren Clip

Im Rahmen der Modellpflege erhielt ein Mittelklasse-Pkw eine neue umlaufende Rammschutzleiste. Daher war ein Konzept für die Befestigung der insgesamt elf Kunststoff-Spritzgussteile an der Karosserie zu erarbeiten, und die dafür erforderlichen Befestigungselemente zu konstruieren. Das Lastenheft verlangte, dass keine Veränderung an der Karosserie und am bestehenden Lochbild für die Befestigungen vorgenommen werden durfte. Ferner mussten die Befestigungslöcher so verschlossen werden, dass von außen keine Feuchtigkeit durchtreten kann.

Wegen der Dichtigkeitsanforderung haben die Experten von Pöppelmann für die Befestigungselemente eine Clip-Tüllen-Lösung gewählt, die sich ähnlich bereits bei anderen Aufgaben bewährt hat. Die zweiteiligen Elemente setzen sich aus einem Clip und einer darauf vormontierte Tülle zusammen. Zur Befestigung aller elf Teile der Rammschutzleiste sind insgesamt 53 Befestigungselemente in neun Ausführungen erforderlich.

In allen Fällen bestehen die Clips aus einem Polyacetal (POM). Die Tüllen werden aus einem thermoplastischen Polyesterelastomer (TEEE) hergestellt, damit sie die erforderliche Elastizität aufweisen. Die einbaufertig ausgelieferten Befestigungselemente stellen eine rasche, problemlose Montage sicher, die automatisch oder manuell ausgeführt werden kann. Zusätzlich erlauben sie es, bei Bedarf jedes einzelne Teil der Rammschutzleiste zerstörungsfrei zu demontieren. Um auch dann die geforderte Dichtigkeit zu erreichen, sind die Befestigungselemente so konstruiert, dass die elastische Tülle bei der Demontage im Befestigungsloch stecken bleibt.

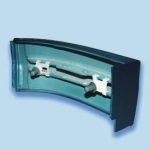

Eine besondere Schwierigkeit war bei den hinteren Eckstücken der Rammschutzleiste zu bewältigen: Wegen der Krümmung stehen die Tüllen der Befestigungselemente abgewinkelt zueinander. Eine CAD-Studie für den Eckbereich ergab, dass die Montage möglich ist, wenn eines der beiden Elemente eine seitliche Verschiebebewegung zulässt. Deshalb musste einer der beiden Clipse zweiteilig ausgeführt werden. Der Sockel dieses Clips stellt die Verbindung zur Rammschutzleiste her, und er nimmt den über einen Radius verschiebbaren Tüllenträger auf. Die Verbindung zwischen Sockel und Tüllenträger muss einen klapperfreien Sitz sicherstellen und mühelos verschiebbar sein. Die Werkstoffe für Sockel und Tüllenträger sind so gewählt, dass kein Slip-Stick-Effekt auftritt und ein problemloser Einbau der Eckstücke sichergestellt ist.

In der Fahrzeugproduktion werden die Eckstücke zuerst mit dem verschiebbaren Clip am Fahrzeug befestigt. Dann wird der zweite, feste Clip zur endgültigen Positionierung eingedrückt.

Zweikomponententeil senkt Kosten

Ebenfalls zum Befestigen von Rammschutzleisten dient ein von Pöppelmann entwickeltes Befestigungselement, dessen Unterteil durch Zweikomponenten-Spritzgießen hergestellt wird. Um die auch hier erforderliche Dichtigkeit zu erreichen, wurde bisher auf ein Einkomponenten-Unterteil ein Zellschaum-Zuschnitt aufgeklebt. Diese aufwändige und teure Lösung haben die Experten von Pöppelmann durch das als zweite Komponente angespritzte Elastomer wesentlich vereinfacht. Bei der Werkstoffwahl war auf eine gute Verträglichkeit zwischen POM und dem Elastomer zu achten, um eine langfristig einwandfreie und zuverlässige Verbindung beider Komponenten zu erreichen.

Beispiele von Befestigungselementen für Elektrik und Elektronik sind Halter und Befestigungen für Kabel und Sicherungen. Rillrohrhalter für diesen Sektor stellen häufig sehr komplexe Teile dar.

Mit einem leistungsfähigen Maschinenpark, der auch Zweikomponenten- und andere Spezialmaschinen umfasst, ist Pöppelmann in der Lage, die je nach geplanter Stückzahl und Artikelgeometrie am besten geeignete Fertigungseinrichtung auszuwählen. Durch optimale Maschinenauslastungen ist eine kostengünstige Fertigung, durch Nutzung der vorhandenen Lagerkapazitäten eine weltweit flexible Belieferung der Kunden sichergestellt. Die Qualität der Bauteile wird vom Rohmaterial bis zur Auslieferung nach ISO TS 19949 abgesichert und dokumentiert.

Schnappverbindungen KEM 472

Pöppelmann-Portfolio KEM 473

Seminar: Konstruieren mit Kunststoffen

Unsere Whitepaper-Empfehlung

Vielseitiges DST-System – eine Alternative, mit der verschiedene Verbindungsformen realisiert werden können.

Teilen: