Eine moderne Werkzeugmaschine fertigt heute immer komplexere Werkstücke, präziser, mit höherer Güte und in kürzeren Taktzeiten. Ermöglicht wurde dies einerseits durch raffinierte Konstruktion der Maschinen selbst, aber auch durch ausgereifte CNC- und Antriebstechnik, mit einem Funktionalitätsgrad, der heute Fertigungsprozesse möglich macht, die vor wenigen Jahren noch nicht vorstellbar waren.

Gerade die Antriebe betreffend, hat es in den letzten Jahren gravierende Veränderungen gegeben. Direktantriebe haben einen außergewöhnlichen Innovationsschub gebracht.

Was ist damit im Einzelnen gemeint?

Bei Werkzeugmaschinen gibt es drei Kategorien von Antriebssträngen mit zum Teil völlig unterschiedlichen Anforderungen.

- 1. Antrieb von Spindeln

- 2. Antrieb von Vorschubachsen

- 3. Antrieb von Rundtischen

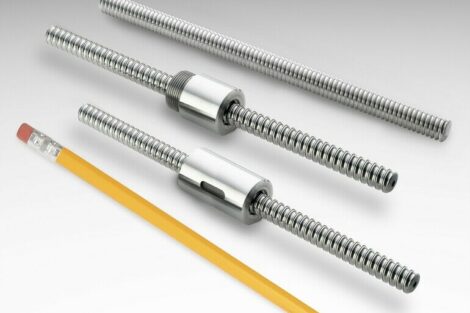

In allen drei Fällen wurden bisher in der klassischen Bauweise überwiegend rotatorische Motoren eingesetzt, die über unterschiedliche mechanische Übertragungselemente und Zwischengetriebe ihre Kraft auf die jeweilige Kinematik übertragen. Bei Spindelmotoren sind dies größtenteils Riementriebe, bei Vorschubachsen meist direkt oder indirekt betriebene Kugelrollspindeln und bei Rundtischen sind dies Zahnradritzel, manchmal sogar Schneckenradge- triebe.

Der Vorteil der Getriebe liegt darin, dass relativ kleine Motoren verwendet werden können und ihr Drehmoment entsprechend dem Bedarf hoch gesetzt wird. Nachteilig wirkt sich jedoch aus:

- Verschleiß der zusätzlichen mechanischen Komponenten

- Hohe Elastizitäten im Antriebsstrang beschränken Geschwindigkeiten und Dynamik. So sind z. B. riemenbetriebene Spindelantriebe über 10 000 min-1 kaum einsetzbar.

- Die benötigten Bauräume sind entsprechend groß

- Die geforderten Genauigkeiten sind über Getriebe schwierig zu erreichen.

Direktantriebe lösen diese Probleme und steigern damit die Verfügbarkeit, Bearbeitungsqualität, Geschwindigkeit und Produktivität der Maschinen.

Die technische Herausforderung der Direktantriebe liegt aber nicht nur in der Erzeugung von hohem Drehmoment durch den Motor selbst, sondern auch in der Beherrschung der zugehörigen Steuerungs- und Regelungstechnik. Erst modernste Regelungsverfahren wie DSC (Dynamic Servo Control) und APC (Advanced Position Control) bieten die volle Leistungsfähigkeit. Voraussetzung dafür ist ein entsprechend abgestimmtes System bestehend aus CNC mit entsprechender Funktionalität, Umrichter, Geber und Motor.

Direktantriebe bei Hauptspindeln

Am weitesten fortgeschritten sind Direktantriebe bei den Spindelmotoren, von denen heute ca. jede vierte Neumaschine mit einem Einbaumotor als direktem Spindelantrieb ausgerüstet wird. Diese Einbaumotoren sind konstruktive Elemente der Maschine und vollständig in die Spindel integriert. Die Konstruktion zusammen mit der Auswahl der Lager bestimmt die erreichbare Drehzahl. So können bei Werkzeugmaschinen nur mit dieser Technik hohe und höchste Drehzahlen bis in den Spitzenbereich von 100 000 min-1 erreicht werden. Diese exotischen Werte werden aber selten benötigt und bleiben überwiegend der Technologie des Innenschleifens vorbehalten. In der Praxis liegen die Maximaldrehzahlen bei Drehmaschinen in der Größenordnung von 4000 bis 12 000 min-1 und bei Fräsmaschinen bei 6000 bis 40 000 min-1. Solche Spitzenwerte werden überwiegend im Formen- und Flugzeugbau benötigt. Die modernsten Versionen der Einbaumotoren sind permanent-erregte Synchronmotoren, mit denen im Vergleich zu Asynchronmotoren höhere Drehmomente bei gleichem Bauvolumen erreicht werden können.

Direktantriebe für lineare Achsantriebe

Der Direktantrieb in Form des Linearmotors ersetzt im Werkzeugmaschinenbau zunehmend auch die klassische Servoantriebslösung von Motor und Kugelrollspindel. Da keine Getriebeübersetzung mehr vorhanden ist, müssen auch die Spitzenkräfte direkt vom Motor aufgebracht werden und können bei Achsantrieben der Werkzeugmaschinen bis zu 20 000 N betragen. Permanenterregte Linearmotoren mit eisenbehaftetem Magnetschluss in Synchrontechnik erfüllen diese Voraussetzungen. Für einen optimalen Einsatz ist entscheidend:

- Robustes industrietaugliches Design

- Einfache Montagemöglichkeit mit großzügigen Luftspalttoleranzen

- Modularer Aufbau

- Präzise Wärmeführung, die ein Längenwachstum der Mechanik vermeidet.

Sind diese Voraussetzungen erfüllt, bieten die Linearmotoren jedoch erhebliche Vorteile:

- Hohe Genauigkeit auch nach langer Betriebsdauer

- Einfach erzielbare hohe Geschwindigkeiten

- Verbesserte Dynamikeigenschaften

- Höchste Verfügbarkeit.

Gerade was die Verfügbarkeit betrifft, erreicht man mit Linearmotoren eine enorme Verbesserung.

Eine Kugelrollspindel verliert bei hohem Einsatzgrad, wie z. B. im Mehrschichtbetrieb, ihre Präzi- sion – gerade bei wiederkehrenden Positionierungen an die selbe Stelle. Dies erfordert üblicherweise einen Austausch nach ca. einem Jahr. Bei Linearantrieben ist die mechanische Schnittstelle zur Maschine der Luftspalt und damit verschleißfrei. In der Praxis wurde nachgewiesen, dass Maschinen mit höchstem Einsatzgrad selbst nach fünf Jahren praktisch noch mit gleicher Genauigkeit produzierten, wie zu Beginn. Mehrfacher Kugelrollspindelaustausch kann entfallen. Nachjustagen, um die Genauigkeiten zu erreichen, sind nicht erforderlich. Das macht sich für den Anwender über die „life cycle costs“ deutlich bezahlt. Produktionsausfälle durch Wartung und Service werden erheblich reduziert.

Direktantriebe für Rundtische

Der Direktantrieb für Rundtische stellt wiederum andere Anforderungen an den Antrieb. Hier werden hohe Drehmomente im Bereich bis zu 10 000 Nm bei relativ moderaten Drehzahlen von 100 bis zu 500 min-1 gefordert. Das heißt, die Getriebefunktion mit einer oftmals hohen Übersetzung wird elektrisch nachgebildet. Zum Einsatz kommen ebenfalls permanenterregte Synchronmotoren mit hoher Polpaarzahl. Diese sogenannten Torque-Motoren sind – vereinfacht gesagt – „platt gedrückte Motoren“ mit Hohlwelle, großem Durchmesser und kurzer Länge. Speziell bei Anwendungen in Werkzeugmaschinen handelt es sich um Einbaumotoren, die als konstruktive Elemente in die Maschine integriert werden. Vorteilhaft ist neben der Leistungsfähigkeit auch ein kompaktes Design mit integriertem Kühlmantel, der dem Anwender einfachere Maschinenintegration ermöglicht.

Generell gilt auch hier wieder:

- kein Getriebe

- kein Verschleiß

- kKeine Elastizitäten.

Der Nutzen ist synonym zu allen anderen Direktantrieben.

Direktantriebe KEM 455

Leistungssteigerung durch impulsentkoppelte Lineardirektantriebe, Diplomarbeit an der Uni Bremen

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: