Nicht immer ist es einfach, Form- und Lage-toleranzen eindeutig zuzuordnen. Das gilt besonders dann, wenn die Lage eines Bezugssystems erst durch theoretische Maße definiert werden muss. Anhand eines Beispiels erklärt der Beitrag die prinzipielle Vorgehensweise.

In der modernen Fertigung sind Form- und Lagetoleranzen unverzichtbarer Bestandteil der technischen Zeichnung. Es gibt jedoch immer wieder Schwierigkeiten beim Festlegen eindeutiger Bezüge und Bezugssysteme. Dabei sind die Anforderungen von Funktion, Fertigung und Qualitätsprüfung in Einklang zu bringen. Neben der Angabe einzelner Bezugselemente und ihrer Rangfolge im Bezugssystem muss unter Umständen seine Lage zusätzlich durch theoretische Maße definiert werden.

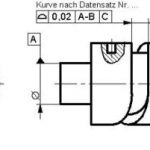

Ein solches Beispiel zeigt Bild 1: Die Lagerzapfen sind als Bezüge A und B gekennzeichnet. Der Bezug C ist die Indexbohrung im Mittelteil der Welle, welche die Lage der Zylindermantelkurve definiert. Die Zeichnung ist nicht vollständig, da sie sich auf die Besonderheiten des Beispiels beschränkt. So fehlt beispielsweise ein Maß für die Lage der Indexbohrung in axialer Richtung, das aber konventionell als Abstand zu einer Stirnfläche eingetragen werden kann.

In der Fertigung wird zunächst die Außenkontur vollständig bearbeitet und dann die Indexbohrung eingebracht. Im folgenden Arbeitsgang wird die Kurve gefräst. Die Lage der Indexbohrung kann in axialer Richtung gemessen werden, aber nicht in Umfangsrichtung. Hier fehlt ein eindeutiger Bezug, da das links im Bild 1 eingezeichnete Koordinatenkreuz an dem hergestellten Teil nicht existiert. Die Bohrung dient im Gegenteil ihrerseits als Bezug, um die Lage dieses Koordinatenkreuzes am realen Werkstück zu definieren.

Prüfung der Qualität

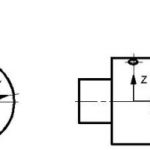

Zur Qualitätsprüfung wird das Teil so im Messereich eines Koordinatenmessgerätes positioniert, dass die Bohrung etwa parallel zu einer Achse steht und der Taster dort eintauchen kann. Als erstes werden die beiden Lagerzapfen (Bezüge A und B) gemessen und daraus nach DIN ISO 5459 die gemeinsame Achse berechnet. Nach dieser Achse wird die Hauptrichtung des Werkstück-Koordinatensystems räumlich ausgerichtet, und die beiden Koordinaten senkrecht zu dieser Achse nullgesetzt. Im Bild 2 sind das die Y- und die Z-Koordinate.

Im nächsten Schritt ist die Nebenrichtung dieses Koordinatensystems zu bestimmen. Dazu wird die Bohrung etwa in der Mitte ihrer Achse als Kreis gemessen. Dann wird das Koordinatensystem um die gemeinsame Achse aus den beiden Lagerstellen solange gedreht, bis der Abstand der Z-Achse zum Bohrungsmittelpunkt in Y-Richtung gerade dem theoretischen Maß entspricht (Bild 2 links).

Schließlich wird die X-Koordinate im Mittelpunkt der Bohrung genullt, so dass der Ursprung des Werkstück-Koordinatensystems auf der gemeinsamen Achse in Höhe der Indexbohrung liegt (Bild 2 rechts). Damit ist das Bezugssystem am Werkstück eindeutig bestimmt. Weicht die Richtung der Bohrungsachse wie links im Bild 2 deutlich von der Achse des Koordinatenmessgerätes ab, liegen die Messpunkte statt eines Kreises auf einer Ellipse. Dieser Unterschied wirkt sich jedoch nur auf die Formabweichung des Kreises aus und ist für die Lage des Mittelpunktes ohne Belang. Mit dem so definierten Bezugssystem kann die Lage und Form der Zylindermantelkurve ohne weiteres mit dem Datensatz verglichen und auf Einhaltung der Spezifikation beurteilt werden.

Die Eintragung von Bezugssystemen in Zeichnungen sowie ihre Interpretation und Umsetzung in der Fertigung und bei der Messung erfordern eine fundierte Schulung des Personals in Konstruktion, Fertigung und Qualitätsprüfung. Deshalb werden In-House-Schulungen zu den Themen „ Bezugssysteme und Lagetoleranzen“ sowie „Messstrategie bei Koordinatenmessungen“ angeboten. Die Teilnehmer werden befähigt, sachgerechte Zeichnungseintragungen zu erarbeiten und geeignete Messstrategien anzuwenden.

Schulung „ Bezugssysteme und Lagetoleranzen“ KEM 472

Schulung „Messstrategie bei Koordinatenmessungen“ KEM 473

Form- und Lagetoleranzen

Buch „Technisches Zeichnen

Buch Darstellende Geoemtrie

Grundlagen der Koordinatenmesstechnik

Erläuterungen zur Positionstoleranz und Maximum-Material-Bedingung

Buch Bibliographie zur Längen- und Koordinatenmesstechnik

Buch „Koordinatenmesstechnik

Buch „Form- und Lagetoleranzen

Schulung „Positionstoleranzen als Ersatz von Maßtoleranzen: Der beste Weg zur Kostenreduktion in Konstruktion und Fertigung

Unsere Whitepaper-Empfehlung

Erfahren Sie im Whitepaper, wie die richtige Auswahl an Spezial-, Förder- und Transportketten zur Optimierung der Produktionsleistung beitragen kann

Teilen: