Inhaltsverzeichnis

1. Was sind faserverstärkte Kunststoffe

2. Fasern im 3D-Druck

3. Serienmäßiger FDM-Drucker ist ausreichend für kurzfraserigen Werkstoff

4. Anwendungsfall für 3D-Druck faserverstärkter Materialen

5. Continuous Filament Fabrication (CFF) verfahren kurz erklärt

5. Fazit

Was sind faserverstärkte Kunststoffe

Das Prinzip ist eigentlich ganz einfach: In einen Kunststoff werden Fasern eingebettet, die dann die Festigkeit in Richtung der Fasern massiv erhöhen. Die Fasern bestehen meist aus Glas (Glasfaserverstärkter Kunststoff, GFK), Kohlefaser (Carbonfaserverstärkter Kunststoff, CFK) oder aus exotischeren Materialien wie Aramid oder auch Hanf. Im Gegenzug sorgt die Kunststoffmatrix aus Duroplast oder Thermoplast dafür, dass die Fasern an Ort und Stelle bleiben. So entstehen Bauteile, die bei geringem Gewicht erstaunliche Lasten aufnehmen können. Ein gutes Beispiel sind die Flügel von Windkraftanlagen, die bis zu 85 Meter lang sein können und an der Spitze Geschwindigkeiten jenseits der 300 km/h erreichen.

Grundsätzlich werden zwei unterschiedliche Arten glasfaserverstärkter Kunststoffe unterschieden: langfaserige und kurzfaserige Werkstoffe.

- Langfaserige GFK entstehen üblicherweise in einer Form, in die Fasermatten und -gurte eingelegt werden, die dann wiederum mit einem Epoxy- oder Polyesterharz getränkt werden. So entstehen Bauteile, bei denen im Idealfall Fasern über die gesamte Länge ununterbrochen durchlaufen, was natürlich für eine sehr hohe Belastbarkeit sorgt. Ein wichtiges Merkmal dieses Werkstoffs ist das anisotrope Verhalten – zieht man ein Werkstück in Richtung der Fasern auseinander, wirken die hohen Festigkeitswerte der Glasfaser, quer zur Faser die wesentlich geringeren Werte der Kunststoffmatrix. Dies lässt sich auch als Vorteil nutzen, indem die Fasern genau in Zugrichtung gelegt und in anderen Richtungen die Fasern zur Gewichtsreduktion weggelassen werden.

- Kurzfaserige Kunststoffe enthalten kurze Fasern in Längen zwischen wenigen Millimetern und mehreren Zentimetern. Die Fasern liegen üblicherweise ungeordnet im Kunststoff, was das anisotropische Verhalten stark mindert – ein Teil der Fasern liegt immer in Zugrichtung. Kurzfaserige Kunststoffe lassen sich auch Spritzgießen, wobei hier durch den Einspritzvorgang wiederum die Fasern stärker gerichtet werden. Dabei kommen oft thermoplastische Kunststoffe zum Einsatz.

Fasern im 3D-Druck

Interessanterweise gibt es beide Arten von Werkstoffen auch im 3D-Druck. Während sich kurzfaserige Werkstoffe im FDM-Verfahren auf vielen handelsüblichen Druckern verarbeiten lassen, gibt es mit dem Markforged Mark Two einen Drucker, der langfaserige Werkstoffe in Teile einlegt, die er im FDM-Verfahren erstellt.

Die Auswahl an faserverstärkten Materialien für den 3D-Druck steigt ständig. So bietet die Feldkirchener German RepRap GmbH neben dem bekannten Carbon20 mit 20-prozentigem Anteil an Kohlefasern inzwischen auch zwei Zytel-Filamente von Dupont an, die mit Kohle- oder Glasfasern versetzt sind. Eines der Dupont-Filamente besteht aus Polyamid mit 20 % Kohlefasern und vereint Hitzebeständigkeit mit Beständigkeit gegen Chemikalien, Lösungsstoffe, Treibstoffe, Automobilfluide und Hydrolyse. Es erreicht eine Biegesteifigkeit von etwa 5 – 6 GPa und ist bis 159 °C formstabil. Das zweite Material enthält 30 % Glasfasern, ist mit 3 – 4 GPa etwas weicher, ist aber bis 166 °C formstabil.

Serienmäßiger FDM-Drucker ist ausreichend für kurzfraserigen Werkstoff

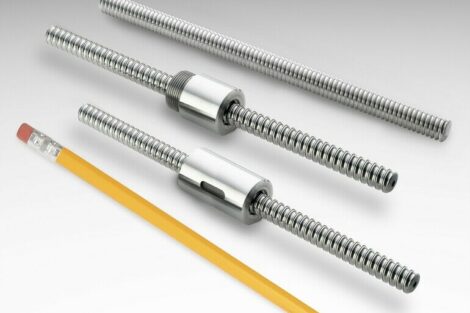

Der Vorteil der kurzfaserigen Werkstoffe ist, dass sie in einem praktisch komplett serienmäßigen FDM-Drucker verarbeitet werden können. Das einzige Bauteil, das ausgetauscht werden sollte, ist die Düse. Diese besteht üblicherweise aus Messing und dieses Material wird von dem abrasiven Faserfilament stark angegriffen – die Düsenöffnung erweitert sich schnell. Abhilfe schaffen beispielsweise Edelstahldüsen, die sich bei vielen Druckern mit wenigen Handgriffen austauschen lassen.

Anwendungsfall für 3D-Druck faserverstärkter Materialen

So ist es kein Wunder, dass ein Formula Student-Team wie das Elbflorace-Team der TU Dresden diese Materialien nutzt, um Halterungen, Gehäuse, Armaturenhalter und vieles mehr zu drucken. Bei einem Gehäuse für die Sensorplatinen hatten die Studenten schon die verschiedensten Fertigungstechnologien getestet, von eloxierten Metallgehäusen über Boxen, die aus Kohlefaser laminiert waren, bis hin zum schlichten Einschrumpfen in ganz viel Schrumpfschlauch. Die jetzigen 3D-gedruckten Gehäuse waren hingegen nicht nur bei der Fertigung mit weniger Aufwand verbunden, sie sind laut Armin Bakkal, Verantwortlicher Sensors im Team, auch die „funktionalsten, haltbarsten und am besten wartbaren Gehäuse“.

Für die CFK-Gehäuse musste vor dem Einsatz des 3D-Druckers zunächst eine Form gebaut, die Fasern aufgetragen und anschließend im Autoklaven unter Vakuum ausgehärtet werden. Dies dauerte mindestens zwei volle Arbeitstage, im Gegensatz zum 3D-Druck, wo das Gehäuse innerhalb weniger Stunden fertiggestellt ist. Die TU Dresden verwendet für Ihre Arbeit mit dem German RepRap X400 vor allem das Material Carbon20. Dieses ist mit 6,2 GPa sehr biegefest, hat eine geringe Bruchdehnung von ungefähr 8 – 10 % und kann passgenau und verzugsarm verarbeitet werden. Die fertigen Teile sind damit sehr widerstandsfähig und robust.

Continuous Filament Fabrication (CFF) verfahren kurz erklärt

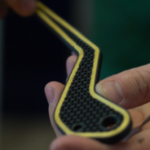

Einen anderen Weg ging der US-Amerikaner Greg Mark, der 2013 einen Drucker vorstellte, der FDM-Druck und das Einlegen von Endlosfasern in das Bauteil kombiniert. Sein Unternehmen Markforged (in Deutschland vertrieben u.a. von der Mark3D GmbH in Angelburg) nennt das Druckverfahren Continuous Filament Fabrication (CFF), bei dem eine Düse wie beim FDM-Druck konventionelles Nylonmaterial aufträgt, während eine zweite Düse eine Faserschnur in das gedruckte Teil einlegt. Schließlich druckt der erste Druckkopf wieder Nylon auf die Schnur, so dass die Fasern im Bauteil fixiert sind. Zur Auswahl stehen dabei Glasfaser, Hochtemperatur-Glasfaser, Kevlar und Kohlefaser. Inzwischen bietet Markforged zudem ein Nylon mit Kohlefaser-Kurzfasern an, so dass sich Lang- und Kurzfasern kombinieren lassen.

Siemens Gas & Energie etwa nutzt in seinem Werk in Florida spezielle Werkzeuge, um die Gehäuse von Gasturbinen zu bearbeiten. Bisher wurden Standardhandwerkzeuge gekauft und diese in Handarbeit so umgebaut, dass sie zur jeweiligen Bearbeitungssituation und zu dem Bereich des Gehäuses passten, das bearbeitet werden sollte. Das war sehr teuer und dauerte mindestens drei Wochen, weil die Teile für den Umbau auf den Philippinen gefertigt wurden.

Inzwischen drucken die Siemens-Spezialisten diese Bauteile auf einem Markforged-X7-Drucker und ergänzen diese mit einem Standard-Handwerkzeugantrieb und den passenden Werkzeugen. Sie nutzen dazu die stärkste Werkstoffkombination aus dem mit Kurzfasern versetzten Onyx-Material und Kohlefaser. Siemens-Ingenieur Sam Dicpetris sagt: „Die Stärke der Endlos-Carbonfaser ist wirklich beeindruckend. Wenn Sie ein Kunststoffteil haben, das sich wie ein Kunststoffteil anfühlt und auch so aussieht, es jedoch diese enorme Stabilität aufweist, ist jeder erstaunt.“

Siemens Gas & Energie spart durch den 3D-Druck enorm: Die Reparaturzeit der Turbinen reduziert sich von Wochen auf Tage und die kundenspezifischen, gedruckten Werkzeuge sind pro Stück 8.000 Dollar preiswerter als die bisher von Hand gefertigten Maschinen.

Fazit

3D-gedruckte Bauteile aus faserverstärktem Kunststoff können die Festigkeitswerte von Metallteilen erreichen oder sogar übertreffen – und das bei geringerem Gewicht. In Kleinserien lohnt es sich, diese Technologie als Alternative zu herkömmlichen Fertigungsmethoden in Betracht zu ziehen. In bestimmten Szenarien lohnt sich der Einsatz des 3D-Drucks sogar bei größeren Stückzahlen. Und als Methode zur Herstellung realitätsnaher Prototypen für glasfaserverstärkte Spritzgussteile eignet sich der 3D-Druck mit diesen Materialien in jedem Fall. co

Umfangreiche Informationen zu Verfahren und Anwendungsbeispielen der additiven Fertigung liefert die Themenseite 3D-Druck der KEM Konstruktion:

Kontakte:

German RepRap GmbH

Kapellenstr. 7

85622 Feldkirchen

Telefon: +49 89 2488986-0

info@germanreprap.com

www.germanreprap.com

Mark3D GmbH

In der Werr 11

35719 Angelburg

Telefon: +49 7361 63396-00

info@mark3d.de

www.mark3d.de