Inhaltsverzeichnis

1. Einsatz für drucktragende Teile

2. Kaum Erfahrungswerte und Standards

3. Rohstoffqualität ist maßgeblich

4. Geräte und Pulverbettverfahren qualifizieren

5. Praxisorientierte Zertifizierung entwickelt

6. Hersteller erfolgreich zertifiziert

Bei Pulverbettverfahren entstehen mit Hilfe eines Lasers schichtweise Bauteile – zeitsparend und kosteneffizient. Selbst komplexe und funktionsoptimierte Geometrien lassen sich nun effizient fertigen, da das Design nicht länger vom Fertigungsverfahren und von Bearbeitungswerkzeugen abhängt. Digitale Baupläne ersetzen die Gussform und verkürzen die Entwicklungszeit. Metall-3D-Drucker lassen sich zudem leicht in bestehende Produktionsstraßen einbinden. Die Logistik- und Lagerkosten sinken, wenn Einzelteile auf Anfrage vor Ort gefertigt werden.

Einsatz für drucktragende Teile

Sicherheitsrelevante, drucktragende Bauteile (beispielsweise Druckbehälter, Rohrleitungen, Ventile etc.) werden mittlerweile ebenfalls additiv gefertigt. Die Anforderungen zum Schutz von Menschen, Umwelt und Sachwerten sind hier besonders hoch. Dazu gehören unter anderem einheitliche Festigkeitswerte und Abmessungen bei der Serienfertigung. Um die regulatorischen Anforderungen zu erfüllen, sind Standards und ein durchgängiges Qualitätsmanagement unabdingbar – von der Auslegung der Parameter bei der Konstruktion, über die verwendeten Rohstoffe bis hin zum fertigen Produkt.

Kaum Erfahrungswerte und Standards

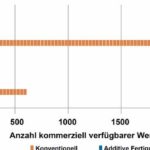

Beim Einsatz additiver Fertigungsverfahren für sicherheitsrelevante Bauteile fehlen oftmals Betriebserfahrung, Materialkennwerte und nicht zuletzt verlässliche Standards. Weil bestehende DIN-Normen und ISO-Standards für gängige Herstellungsverfahren hier meist nicht anwendbar sind, lassen sich die Produkte oft auch nicht zertifizieren. Durch die mitunter komplexen Geometrien der Endprodukte sind zerstörungsfreie Prüfungen zur Qualitätssicherung nicht oder nur eingeschränkt möglich. Eigene, in Betrieben entwickelte, spezifische Prozessrichtlinien und Qualitätsprüfungen sind keine Lösung, sofern sie nicht von unabhängigen Prüfstellen validiert werden. Die Folgen sind Intransparenz, Rechtsunsicherheit und offene Haftungsfragen bei Schäden.

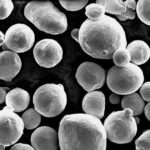

Rohstoffqualität ist maßgeblich

Für die Qualität additiv gefertigter Metallbauteile ist insbesondere das Ausgangsmaterial entscheidend. Für Pulverbettverfahren gibt es bislang nur wenige Standardlegierungen. Zwar ist die Nachfrage nach neuen Legierungen hoch, jedoch birgt die Pulverherstellung einige Herausforderungen. Entscheidend ist, dass die Partikelgröße für das Endprodukt geeignet ist. Größere Querschnitte etwa erfordern auch größere Partikel. Diese Partikel sollten außerdem immer möglichst kugelförmig sein und in einer spezifischen Fraktion vorliegen.

Beim Transport und der Lagerung muss außerdem eine geschützte Prozesskette eingehalten werden, insbesondere damit das Pulver nicht feucht wird. Eingeschlossene Wassertropfen können bei der Verarbeitung durch den Laser in Wasserstoff- und Sauerstoffmoleküle aufgespalten werden, die sich dann in das Materialeinlagern und dessen Eigenschaften beeinflussen.

Geräte und Pulverbettverfahren qualifizieren

Kalibrierte Geräte und transparente, reproduzierbare Prozesse sind weitere Bedingungen für eine verlässliche Bauteilqualität. Sie müssen, genauso wie die Rohstoffe, aber auch die Produktionsbedingungen und Qualitätsstandards, fortlaufend überwacht werden. Die laufende Produktion kann darüber hinaus durch Simulationen kontrolliert werden. Digitale Zwillinge der Anlagen helfen, Maßabweichungen, Eigenspannungen und die Wärmeleitungen vorab zu analysieren und die Prozessparameter gegebenenfalls entsprechend anzupassen. So erhobene Daten ermöglichen zudem, die Eigenschaften des späteren Bauteils bezogen auf das Produktionsverfahren zu analysieren.

Praxisorientierte Zertifizierung entwickelt

In Kooperation mit Pulver- und Druckgeräteherstellern hat TÜV Süd Industrie Service ein Zertifizierungsprogramm entwickelt, das sich speziell für sicherheitsrelevante Teile eignet. Interessierte Unternehmen können sich neutral und nachvollziehbar bewerten lassen und damit die Qualität ihrer Prozesse sichern und nachweisen. Im Vordergrund stehen die Qualitätssicherung und Rückverfolgbarkeit der Produkte, der Nachweis der Fertigungssicherheit für ausgewählte Werkstoffgruppen sowie die grundsätzliche Eignung des Metallpulvers. Geprüft werden unter anderem die Mitarbeiter, Werkstoffe, Fügeverfahren und vorhandene Qualifizierungen.

Das Programm basiert auf dem AD 2000-Regelwerk für Druckgeräte, das die grundlegenden Sicherheitsanforderungen der europäischen Druckgeräterichtlinie (DGRL) konkretisiert. Sie berücksichtigen die Mitarbeitenden wie auch die eingesetzten Werkstoffe, Verfahren und Qualifizierungsprüfungen. Inhalte der Zertifizierung sind die Qualitätssicherung und Rückverfolgbarkeit der Werk- und Grundstoffgruppen sowie der Nachweis ihrer Sicherheit und Eignung für die Additive Fertigung. TÜV Süd Industrie Service profitiert in diesem Zusammenhang von seinen jahrelangen Erfahrungen mit der Schweißtechnik und den zugehörigen Werkstoffen. (eve)

Mehr zu den Prüfzeichen für industrielle AM Fertigungsstätten

Kontakt zu TÜV SÜD und Rosswag:

TÜV SÜD AG

Westendstraße 199

D-80686 München

Tel.: +49/89/5791–0

E-Mail: 3D@tuev-sued.de

Website: http://www.tuvsud.com/de-is

Rosswag GmbH

August-Roßwag-Str. 1

D-76327 Pfinztal (Karlsruhe)

Tel. +49 7240 94 10–0

E-Mail: info@rosswag-engineering.de

Website: www.rosswag-engineering.de

PLUS

Hersteller erfolgreich zertifiziert

Als ersten Hersteller von Metallpulver für die Additive Fertigung hat TÜV SÜD Industrie Service Rosswag Engineering auditiert und zertifiziert. Die Experten haben dafür die Herstellung, Prüfung und Qualifizierung der Metallpulver begutachtet. Dank der Zertifizierung verkürzt das Unternehmen damit etwa die Dauer für die Qualifizierung von Sonderpulver von rund 30 auf nur vier Wochen.