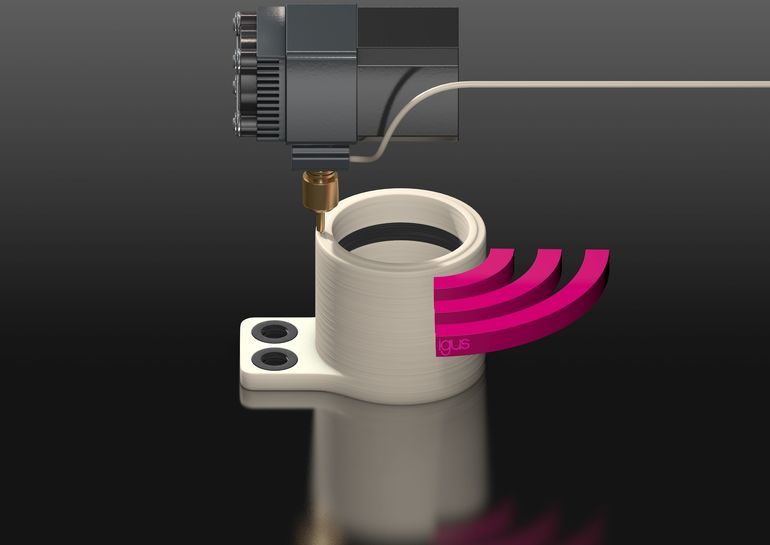

(eve) Die Entwickler der Igus GmbH, Köln, sind jetzt mit einem neuen Verfahren in der Lage, in nur einem einzelnen Arbeitsschritt im 3D-Druck, intelligente Verschleißteile herzustellen. Schon heute bieten 3D-gedruckte Verschleißteile von igus oft die gleiche Lebensdauer wie Originalteile. Im Filament-Druck gefertigt warnen sie nun mit ihrer integrierten Sensorik vor Überlast und melden ihren Wartungsbedarf.

So werden Verschleißteile intelligent

Die Sensor-Schicht wird dabei an den zu belastenden Stellen des Bauteils aufgetragen. Auf Basis des Multimaterial-Drucks entstehen so verschleißfeste Bauteile mit integrierten Sensoren. Die Komponenten werden aus den Filamenten Iglidur I150 oder Iglidur I180 und einem speziell entwickelten elektrisch leitfähigen 3D-Druck-Material hergestellt, welches sich gut mit dem tribofilament verbindet. Es sind keine weiteren Verarbeitungsschritte notwendig und intelligente Sonderverschleißteile können ab 5 Werktagen kosteneffizient produziert werden.

Einsatzgebiete der 3D-gedruckten Tribo-Bauteile

Aktuell sind zwei Einsatzgebiete möglich:

- Befindet sich das elektrisch leitfähige Material zwischen den verschleißbeanspruchten Schichten, kann es vor Überlastung warnen. Denn ändert sich die Belastung, so verändert sich auch der elektrische Widerstand. Die Maschine kann angehalten werden und weitere Schäden lassen sich verhindern. Um die Belastungsgrenzen festzulegen, muss das Lager entsprechend geeicht sein.

- Ist die Leiterbahn hingegen in der Gleitfläche eingebracht, ist der Verschleiß über die Widerstandsänderung messbar. Predictive Maintenance, vorausschauende Wartung, wird bei dem 3D-Druck-Bauteil möglich. Die schmier- und wartungsfreie Tribo-Komponente zeigt ihren Austausch an, Anlagenstillstände werden dadurch im Vorfeld vermieden und die Instandhaltung planbar.

Werden die 3D-gedruckten Komponenten zudem im Vorserienstadium eingesetzt, geben die erhobenen Verschleiß- oder Belastungsdaten schon im Vorfeld zusätzlich Auskunft über die Lebensdauer der einzelnen Komponente oder der geplanten Anwendung in der Serie. Anpassungen und Optimierungen im Entwicklungsprozess sind dadurch leichter möglich.

Kontakt:

Igus GmbH

Spicher Straße 1a

51147 Köln

Tel.: 02203 9649–0

E-Mail: info@igus.de

Website: www.igus.de