Inhaltsverzeichnis

1. Exakte Bohrungen

2. Aktuelle Situation

3. Helixstrukturen

4. Im Überblick

Mit dem Institut für Werkzeugmaschinen (IfW) der Universität Stuttgart und dem Hersteller additiver Fertigungsanlagen Renishaw haben sich zwei Experten mit unterschiedlichen Schwerpunkten zusammengetan: „Das IfW hat historisch gewachsen einen klaren Fokus auf der spanenden Bearbeitung“, erklärt Clemens Maucher, akademischer Mitarbeiter Zerspanungstechnologie am IfW. „Von daher haben wir bei der additiven Fertigung die Nachbearbeitung schon immer mit im Fokus unserer Forschung gehabt. Renishaw hingegen hat als Maschinenhersteller die optimale und effiziente Bauteilfertigung als Entwicklungsziel vor Augen.“

„Momentan kombinieren wir im metallischen Bereich hochtechnologischen 3D-Druck leider noch häufig mit Hammer und Meißel in der Nachbearbeitung“, sagt Felix Oelhafen, Technical Project Manager Additive Manufacturing bei Renishaw. „Das Ziel unserer Kooperation mit dem IfW ist, die additive Fertigung auf ein neues Level der Industrialisierung zu heben. Dafür muss die Nachbearbeitung bereits in der Konstruktion mitberücksichtig werden, damit das Bauteil zuverlässig auf CNC-Maschinen weiterbearbeitet werden kann. Erst dann kann über eine automatisierte Nachbearbeitung nachgedacht werden.“

Exakte Bohrungen

In einem ersten Schritt haben die Experten nun die Bedingungen für die Bohrungsbearbeitung grundlegend verbessert. Bislang gab es für die additive Fertigung lediglich konstruktive Gestaltungsrichtlinien für Bohrungen mit Hinblick auf einen optimierten Bauprozess (Stichwort Rautenform). Die Auswirkungen auf die Nachbearbeitung, die in vielen Fällen für die erforderliche Qualität der Bohrungen zwingend ist, wurden dabei aber bislang völlig außer Acht gelassen. „Wir haben uns zu Beginn die Frage gestellt, wie kann ich eine Bohrung konstruieren, die mit nur einem Bearbeitungsschritt direkt in eine qualitativ hochwertige Bohrung umgewandelt werden kann“, sagt Maucher.

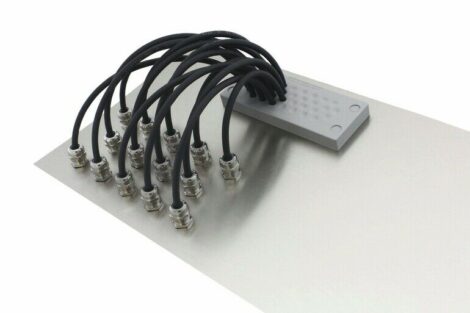

„Wir sind nicht nur Maschinenhersteller, sondern fertigen für Kunden und den eigenen Bedarf auch selbst 3D-Druck-Bauteile“, erklärt Oelhafen. „Von daher haben wir auch ein starkes Interesse daran, die Nachbearbeitung zu optimieren. Ein prominentes Beispiel sind die Thermostatabdeckungen, die wir für ältere Baureihen eines Nutzfahrzeugs fertigen.“

Aktuelle Situation

Stand heute können – mit Werkzeugstahl – horizontale Bohrungen bis zu einem Durchmesser von rund 7 mm noch stützenfrei gefertigt werden, ohne dass es zu einer zu starken Verformung kommt. Bohrungen, die größer sind, benötigen Stützstrukturen. Am häufigsten wurden hierfür bislang Standard-Liniensupports – vertikale Stäbe in den Bohrungen – verwendet oder die Bohrungen wurden nicht rund sondern als selbststützende Rauten konstruiert.

„Die Liniensupports sind für den 3D-Druck auch perfekt geeignet, allerdings verursachen die dünnwandigen Supports beim Bohren Schwierigkeiten“, erklärt Maucher. „Brechen die Stützen ungünstig ab können sie vom Werkzeug mitgeschleift werden und die Oberfläche beschädigen.“ Die Rautengeometrie hingegen verursacht aufgrund ihrer Form starke Schwingungen beim Bohren. Die so entstehenden Vibrationen führen zum einen zu schlechten Oberflächen und zum anderen wirken sich Vibrationen negativ auf die Standzeiten der Werkzeuge aus. „Am besten wäre es, ins Volle zu bohren, das ist aber aufgrund des höheren Materialverbrauchs und der hierfür notwendigen Spannkräfte auch häufig keine Alternative“, erklärt Maucher. Besonders die hohen Spannkräfte könnten die meist leichtbauoptimierten, bestenfalls bionisch konstruierten, Bauteile stark belasten.

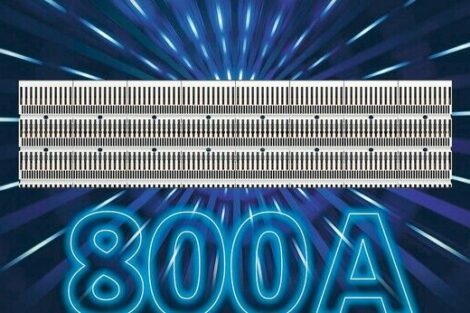

Helixstrukturen

Am IfW wurden Bohrversuche mit Standard-Liniensupports, einer Rautenstruktur und zwei Versionen einer neu entwickelten Stützstruktur gemacht. Für den Druck der Probenkörper wurde ein RenAM500Q Multilaser-AM-System von Renishaw eingesetzt. Es verfügt über vier 500-W-Hochleistungslaser, die unabhängig voneinander Zugang zur gesamten Pulverbettoberfläche haben. Die RenAM500Q erreicht dadurch eine deutlich höhere Baurate mit einer erheblich besseren Produktivität und gleicher Bauteilqualität. Zudem verfügt die RenAM500Q über eine automatische Pulverhandhabungseinrichtung, die einen autarken Bauprozess ermöglicht, die Bedienzeit reduziert und einen hohen Grad an Systemsicherheit gewährleistet.

Die neuartigen Stützstrukturen „Helix V1“ und „Helix V2“ wurden speziell an die Bedingungen während des Bohrprozesses angepasst, um so möglichst gleichmäßige Schnittbedingungen zu erreichen.

- Die Struktur „Helix V1“ hat eine zentrische Bohrung mit dem minimal empfohlenen Radius. Die gedruckten Wände der Stützstruktur folgen einer Helix und sind zusätzlich in Bohrrichtung geneigt, um somit den Anteil der überhängenden Flächen zu minimieren und um einen selbsttragenden Effekt zu erzielen. Die Helix ist so ausgelegt, dass die beiden Schneiden des Bohrers angenähert entlang der Vorschubrichtung der dünnen Wand folgen.

- Die Helixstruktur „Helix V2“ wurde weiter verbessert, indem die stützenden Wände kleiner gestaltet, abgerundet und näher zusammengerückt wurden, um eine Geometrie zu erreichen, die den überhängenden Bereich weiter minimiert und die trotzdem gedruckt werden kann. „Hierfür haben wir die ungefähre Schmelzbadbreite genommen und daraus eine doppelte Helixstruktur konstruiert – das Ergebnis sieht in etwa aus wie ein Gewinde“, sagt Maucher. Ziel dieser Konstruktion ist es, einen möglichst gleichmäßigen Schnitt und damit einen stabilen Schneidprozess zu gewährleisten, der dennoch seine stützende Funktion während des LPBF-Prozesses erfüllen kann.

Die Ergebnisse mit der Struktur „Helix V2“ haben alle Beteiligten begeistert: „Unsere neue Helix-Struktur kann die auftretenden Bearbeitungskräfte beim Bohren reduzieren und zudem hat sich mit der neuen Struktur auch die Spanbildung deutlich verbessert“, freut sich Maucher. „Wir sind von der Zusammenarbeit mit dem IfW wirklich begeistert“, sagt Oelhafen. „Die Ergebnisse sprechen für sich und ich denke, wir sind auf dem richtigen Weg, die additive Fertigung auch für industrielle Serienanwendungen interessant zu machen.“ Als nächstes wollen die Entwicklungspartner die Erkenntnisse auf weitere Bearbeitungsprozesse wie das Fräsen übertragen, um die Potenziale der additiven Fertigung auch bei der Nachbearbeitung voll auszuschöpfen.

Im Überblick

Die additive Fertigung wird mittels optimierter Stützstrukturen für Bohrungen effizienter und senkt den Nacharbeitsaufwand.

Hier finden Sie mehr über: