Inhaltsverzeichnis

1. Radaufhängungen sind ein sehr komplexes Bauteil

2. SLM Solutions AG druckt Radträger

3. e-gnition-Team der TU Hamburg nimmt am Wettbewerb Formula Student teil

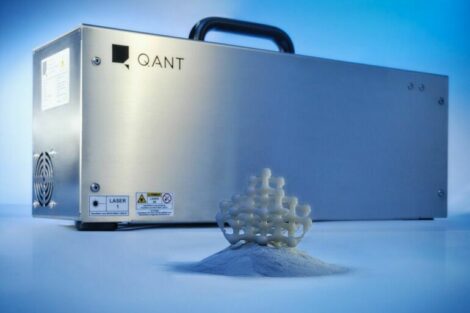

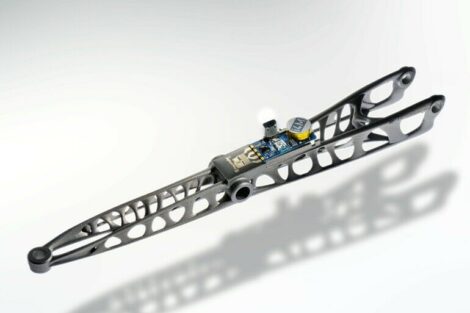

Der 3D-Laserdruck mit der Technologie des Selective Laser Melting (SLM) war das geeignete Verfahren, das die Studenten des e-gnition-Teams der TU Hamburg in Zusammenarbeit mit der Rolf Lenk GmbH für die Konzeption ihrer Formula Student Rennwagen wählten, um ihre Radträger leichter zu machen. Nachdem sich der aus Aluminium lasergesinterte Radträger im Vorjahresmodell als zu schwer erwiesen hatte, sollte der Träger für das 2019er Modell aus Titan gefertigt werden. Titan weist eine im Verhältnis zur Dichte besonders hohe Festigkeit auf und ist daher für den Leichtbau sehr gut geeignet. Dünnste Schichten Titanpulver werden beim SLM-Verfahren auf einer Bauplatte aufgebracht und per Laserstrahl dort erhitzt, wo später das Bauteil sein soll. Auf diese Weise lassen sich Formen und Strukturen produzieren, die mit konventioneller Technik nicht gefertigt werden können. Diese größeren konstruktiven Freiheiten wiegen die Tatsache auf, dass man beim 3D-Druck nicht die gleiche Genauigkeit erreicht wie bei spanabhebenden Technologien – zumal man in vielen Fällen durch anschließendes Nachbearbeiten die nötigen Toleranzwerte erreicht.

Radaufhängungen sind ein sehr komplexes Bauteil

Die Radaufhängung ist ein komplexes Bauteil – Konstruktion und Produktion sind keine trivialen Aufgaben. Niklas Trekel, im Fahrwerksteam der Studenten für die Radträger verantwortlich, erklärt: „Da der Radträger zu fast allen Bauteilen im Fahrwerk – also Radnabe, Getriebe, Bremssattel usw. – eine Schnittstelle hat, müssen diese zuerst gestaltet werden. Die Abmessungen an den Schnittstellen sind so weit wie möglich zu parametrisieren, damit man die Konstruktion bei Änderungen unkompliziert anpassen kann, ohne dass das ganze Modell instabil wird.“ Alle möglichen Bewegungen, die durch Lenkbewegungen, Bodenwellen usw. entstehen, müssen durchdacht werden, damit die Komponenten beim Fahren zu keiner Zeit kollidieren.

Wichtig ist, dass das Bauteil überhaupt gefertigt werden kann. Auch wenn die additive Fertigung den Konstrukteuren größere Freiheiten gibt, muss sichergestellt sein, dass die Flächen des Bauteils, die durch Drehen oder Fräsen nachzubearbeiten sind, durch die Werkzeuge erreichbar sind. Auch die Stützstrukturen, die dafür sorgen, dass das Bauteil während der Produktion die Form behält, sind zu beachten: So wenige wie möglich, um material- und kostensparend zu arbeiten, aber so viele wie nötig, damit die Wärme ausreichend abgeleitet werden kann und der Verzug gering gehalten wird. Eine Simulationssoftware der Hamburger Simufact Engineering GmbH ermöglichte, die CAD-Modelle der Radträger so anzupassen, dass der stets entstehende Verzug weitgehend kompensiert wurde.

Paul Voß hat das Projekt egn-19ev, so der Name des Rennwagens der Studenten der TU Hamburg, als Applikationsingenieur bei der Rolf Lenk GmbH betreut: Er hat die CAD-Modelle, die die Studenten im Step-Format angeliefert haben, überprüft und – wo nötig – korrigiert. „Für solche komplexen Bauteile gibt es immer Optimierungspotenzial, aber das Team hat uns ausgezeichnete CAD-Daten geliefert. Bei einem Treffen haben wir dann detailliert besprochen, welche Flächen der Bauteile nach der additiven Herstellung spanend nachbearbeitet werden müssen.“

SLM Solutions AG druckt Radträger

Die Radträger wurden auf einer Anlage der SLM Solutions AG, Lübeck, gedruckt – pro Träger dauerte das rund 50 Stunden. Danach galt es, die Supportstrukturen zu entfernen, die Innenflächen der Träger auf Endmaß auszudrehen, die seitlichen Anbindungsstellen zu fräsen und die Teile schließlich zu entgraten. Acht Tage vor der feierlichen Enthüllung der Rennwagen kamen die Bauteile bei der TU an. Sie passten perfekt. „Wir haben nichts anderes erwartet“, lacht Niklas Trekel. „Und trotzdem waren wir sehr erleichtert.“

e-gnition-Team der TU Hamburg nimmt am Wettbewerb Formula Student teil

Das e-gnition-Team der TU Hamburg nimmt seit 2011 jedes Jahr an der „Formula Student“, dem größten studentischen Ingenieurswettbewerb der Welt, teil – mit wachsendem Erfolg. Es gilt, elektrisch betriebene Rennwagen zu konstruieren und zu bauen, die sich in verschiedenen technischen Disziplinen messen müssen. Das Gewicht des Rennwagen egn-19ev und seiner fahrerlosen Variante egn-19dv (=driverless vehicle) spielt dabei eine entscheidende Rolle. „Beim Fahren, zum Beispiel in Kurven und bei Bodenwellen, vervielfachen sich die Kräfte, die am Rad angreifen“, erklärt Daniel Thews, der das Team Fahrwerk leitet. „Da zählt jedes Gramm. Gleichzeitig muss die Aufhängung eine hohe Festigkeit aufweisen.“ Knapp 800 g wurden allein bei den Radaufhängungen eingespart, pro Rad fast 200 g. Wegen dieses Erfolgs diskutiert man bei der Rolf Lenk GmbH bereits mit den Studenten über das 2020er Rennwagenmodell. eve

Einen Überblick zu den 3D-Druck-Verfahren hat die Redaktion der KEM Konstruktion zusammengestellt:

Messe Formnext 2019:

Rolf Lenk: Halle 12.0, Stand C03

Simufact: Halle 12.0, Stand B79

SLM-Solutions: Halle 12.0, Stand E03

Kontakt:

Rolf Lenk Werkzeug- und Maschinenbau GmbH

Kornkamp 26

22926 Ahrensburg

T: +49 (0) 4102-695 88-0

F: +49 (0) 4102-507 68

info@rolf-lenk.de

www.rolf-lenk.de

Simufact Engineering GmbH

Tempowerkring 19

21079 Hamburg

Telefon: 040 790 128 000

Fax: 040 790 128 199

E-Mail: info@simufact.de

www.simufact.de

SLM Solutions Group AG

Estlandring 4

23560 Lübeck

Deutschland

Tel.: +49 451 4060–3000

Fax: +49 451 4060–3250

E-Mail: info@slm-solutions.com

www.slm-solutions.com