Für Wälzlager in Windenergieanlagen (WEA) stehen anwendungsspezifische Sonderwerkstoffe und Oberflächenbehandlungen zur Verfügung. Ihr Einsatz kann die Zuverlässigkeit signifikant steigern und einen Beitrag zur Senkung der Gesamtbetriebskosten von WEA leisten.

Klaus Sausele, Sector Manager Wind Energy, NSK Deutschland, Ratingen

Die Windtechnik gehört zu den anspruchsvollsten Anwendungsbereichen von Wälzlagern. Die Lager sind teilweise sehr groß, sie werden hohen dynamischen Belastungen ausgesetzt und die Umgebungsbedingungen sind sehr ungünstig für Präzisionskomponenten der Antriebstechnik.

Unter diesen Vorzeichen stellt eine Anlagenlebensdauer von 175.000 h oder zwanzig Jahren bei kaum möglichem Zugang zu den Lagern die Wälzlager-Entwickler vor große Herausforderungen. Zudem definieren viele WEA-Hersteller inzwischen sogar eine noch längere Anlagenlebensdauer von 25 Jahren.

Erschwerend kommt hinzu, dass es spezifische Schadensbilder gibt, gegen die Vorkehrungen getroffen werden müssen. Durch das Größenwachstum – inzwischen werden Anlagen für bis zu 10 MW entwickelt – können Wartungsarbeiten und Stillstand extrem hohe Kosten verursachen.

Dies gilt sowohl für Onshore-Anlagen als auch – und das in besonderem Maße – für die schwer zugänglichen und stark exponierten Offshore-Anlagen auf See. Eine Auswahl von Wälzlagern mit optimierten Werkstoffen kann hier erheblich zur Senkung des TCO (Total Cost of Ownership) beitragen.

Frühe Schäden durch White Etching Cracks

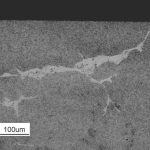

Zu den typischen Unregelmäßigkeiten, die bei Wälzlagern in Windenergieanlagen auftreten können, gehören so genannte White Etching Areas unter der Werkstoffoberfläche. Diese im angeätzten Werkstoff-Schliffbild weiß erkennbaren Strukturen bestehen aus sprödem Ferrit, der sich durch Gefügeveränderungen bildet.

Die veränderten Strukturen können den vorhandenen hohen Belastungen nicht mehr ausreichend standhalten. Es bilden sich Risse White Etching Cracks (WEC), die sich ausbreiten und schließlich an der Oberfläche zu Pittings bzw. Abblätterungen (White Structure Flaking (WSF)) führen. Diese Schäden treten am häufigsten an der Laufbahn der Innenringe auf, seltener an den Außenringen und sehr selten an den Wälzkörpern.

Alle etablierten und optimierten Auslegungsverfahren von Wälzlagern (u. a. die Berechnung der Lebensdauer gemäß ISO 281 und ISO/TS 16281), die Last/Drehzahlkollektive, Temperaturen, Schmierstofftypen und Schmierstoffreinheit berücksichtigen, können das Risiko eines Versagens durch WEC leider nicht abschätzen.

Reproduktion des Schadensbildes im Labor

Die Ursachen für die Entstehung von WEC sind wissenschaftlich nicht vollständig geklärt. Der aktuelle Wissensstand geht von Bedingungen aus, die in der Interaktion aller Komponenten des gesamten Antriebsstrangs begründet sind. Dazu gehören u. a.: Dynamik, Mischreibung, elektrische Ladungen/Ströme, chemische Effekte, Schlupf/Gleitbewegungen im Wälzkontakt sowie Wasserstoffdiffusion.

NSK hat im Labormaßstab umfassende Verfahren und Versuchsstände entwickelt, mit denen die Entstehung von WEC reproduziert werden kann. Auf dieser Basis konnten in umfangreichen Untersuchungen Gegenmaßnahmen geprüft und Werkstoffe entwickelt werden, um das Risiko der WEC-Bildung zu senken.

Das Ergebnis: NSK bietet spezielle Werkstoffe und Oberflächenbehandlungen an, um die Widerstandsfähigkeit der Wälzlager gegen WEC zu steigern. Zugleich erhöhen diese Werkstoffe und Verfahren aber auch generell die Widerstandsfähigkeit der Lager gegenüber den herkömmlichen bekannten Verschleißmechanismen wie etwa einer Ermüdung unter der Oberfläche sowie einem oberflächeninduzierten Verschleiß bei mangelhaftem Schmierfilm bzw. bei Kontamination des Öls.

Brünieren der Lagerringe und Wälzkörper

Eine relativ kostengünstige Verminderung des Risikos von WEC lässt sich mit dem Brünieren der Lagerringe und Wälzkörper erreichen. Brünierung ist eine Behandlung in Säurebädern, die zu einer oberflächlichen Mischoxidschicht (FeO, Fe2O3, Fe3O4 usw.) mit einer typischen Dicke im Bereich von 1 µm führt. Das von NSK entwickelte und optimierte Beschichtungssystem mit überwachten Parametern sichert eine hochwertige Ausführung in reproduzierbarer Qualität.

In der Praxis ergibt sich durch das Brünieren eine deutliche Verzögerung des Auftretens von WEC-Schäden. Zu den Vorteilen dieser Art von Oberflächenbehandlung gehören bei dieser Anwendung:

- verbessertes Einlaufverhalten

- geringere Gefahr von Schlupfschäden

- Schutz vor Korrosion

- Verzögerung von WEC-Schäden

- verbesserte Haftung des Öls und bessere Performance bei Mangelschmierung

- verminderte chemische Einwirkung aggressiver Ölbestandteile auf den Wälzlagerstahl

- reduzierte Wasserstoffdiffusion in den Wälzlagerstahl

Kommt es allerdings im Betrieb häufig zu Mischreibung oder Schlupf mit Abtrag der Oxidschicht, so ist kein weiter anhaltender Schutz zu erwarten. Eine Brünierung ist für übliche martensitisch durchgehärtete Wälzlagerstähle sowie in Kombination mit den nachfolgend aufgeführten Sonderwerkstoffen zu empfehlen

Sonderstahl für Wälzlagerringe

Eine weitere wirksame Maßnahme zur Verringerung der Wahrscheinlichkeit von WEC-Schäden ist der Einsatz von carbonitrierten Wälzlagerringen aus „Super-Tough“-Stahl (STF) Bei diesem erprobten und bewährten Werkstoff von NSK handelt es sich um einen nicht durchgehärteten Wälzlagerstahl. Die Oberflächen der Bauteile werden durch Carbonitrieren gehärtet.

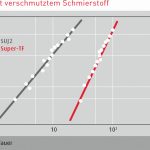

Durch diese Kombination von Werkstoff und Oberflächenbehandlung kann eine typische Verbesserung der dynamischen Tragzahl um 23 % erzielt werden. Das entspricht bei Rollenlagern einer Verdoppelung der Ermüdungslebensdauer. Oberflächeninduzierter Verschleiß bei Mangelschmierung bzw. kontaminiertem Schmierstoff wird stark reduziert, ferner werden potentielle WEC-Schäden verzögert. Versuchsreihen ergaben hier eine Verdopplung der Zeit bis zum Schaden.

Sonderwerkstoff zur Vermeidung von WEC-Schäden

Ebenfalls möglich und sinnvoll ist die Verwendung von Wälzlagerringen aus dem Material Anti White Structure-Tough (AWS-TF). Dieser NSK-eigene Sonderwerkstoff wurde dezidiert zur Vermeidung von WEC-Schäden entwickelt. In aufwendigen Versuchsreihen wurde zunächst die Standzeit bis zum Auftreten von WEC-Schäden bei herkömmlichem Wälzlagerstahl ermittelt. Danach wurden die Versuchsreihen mit AWS-TF durchgeführt. Nach achtfacher Betriebsdauer konnten keine White Etching Areas (WEA) im Werkstoff gefunden werden.

Bei der Entwicklung dieser Lösung wurde großer Wert auch auf die Kosten für die Anwendung gelegt, denn es gibt natürlich hoch legierte Werkstoffe, die zwar WEC-resistent, aber im praktischen Betrieb nicht mehr ökonomisch darstellbar sind. Deshalb besteht z. B. die Möglichkeit, nur den besonders gefährdeten Innenring in AWS-TF auszuführen. Als zusätzlichen Vorteil bietet AWS-TF ebenfalls – genau wie STF – eine Verdopplung der Ermüdungslebensdauer. bec

Unsere Whitepaper-Empfehlung

Vielseitiges DST-System – eine Alternative, mit der verschiedene Verbindungsformen realisiert werden können.

Teilen: