Getriebe von Maschinen, die im Nassbereich zum Einsatz kommen, bedürfen eines besonderen Schutzes vor Korrosion. Bewährt hat sich dabei das thermische Beschichten durch atmosphärisches Plasmaspritzen. Dabei wird eine sehr verschleiß- und korrosionsfeste Schutzschicht nach Maß aufgetragen, ohne dabei den Grundwerkstoff der korrosionsgefährdeten Dichtsitze zu verändern.

Ursula Herrling-Tusch, freie Journalistin, Aachen

Wo Drehmomente übertragen oder verändert werden sollen, entscheiden Verfügbarkeit und Wirkungsgrad über die Wirtschaftlichkeit der Anlagen. Auch unter anspruchsvollen Bedingungen sollen Antriebe immer länger, schneller und effizienter arbeiten. Stillstände sind unter allen Umständen zu vermeiden. Mit modernen Produktionsanlagen stellt sich die Wolfgang Preinfalk GmbH, ein führendes Unternehmen für Zahnrad- und Getriebefertigung mit Sitz in St. Ingbert, seit über 40 Jahren erfolgreich dieser Herausforderung. Ob im Berg- oder Tagebau, in Industrie oder Umwelttechnik: Der saarländische Antriebsspezialist bietet für jede Anforderung maßgeschneiderte Lösungen. Dazu zählen auch Großgetriebe für Papiermaschinen im Nassbereich. Bei ihnen werden die Dichtsitze der Zahnräder zur Vermeidung von Korrosion und Verschleiß mit hochschmelzender Keramik thermisch beschichtet. Diese Aufgabe vertraut Preinfalk auf Kundenwunsch der Pallas GmbH & Co. KG im rheinischen Würselen bei Aachen an, einem ausgewiesenen Experten im Bereich anspruchsvoller Oberflächentechnik.

Ob universelles Standardgetriebe oder anwendungsspezifische Getriebelösungen mit Stückgewichten von bis zu 25 t: Betriebssicherheit und Leistungsdichte sprechen für die Komponenten von Preinfalk. Basis hierfür ist die hochmoderne Produktion auf einer Fläche von 1800 m² in St. Ingbert. Dort werden Zahnräder bis Modul 32 mit einem Außendurchmesser von 1,6 m und Stückgewichten von 5 t gefertigt.

Die klimatisierte Fertigungshalle gewährleistet dabei eine gleichbleibende Qualität der Komponenten. Nur so ist die besondere Verzahnungsgenauigkeit zu erfüllen, ohne die Schiffs- oder Windturbinengetriebe ihren herausfordernden Umgebungen nicht dauerhaft gewachsen wären. Voraussetzung für solche Präzisionsprodukte sind hochwertige Ausgangsmaterialien, in der Regel geschmiedete Vergütungs-, Nitrier- oder Einsatzstähle. In der Vorfertigung erhalten die hieraus gefertigten Verzahnungskomponenten durch CNC-Drehen ihre Grundform. Bei der anschließenden Bearbeitung in der Verzahnerei werden sie mit Toleranzen im Zehntel-Millimeterbereich zerspant. Durch spannungsarmes Glühen und Einsatzhärten in der eigenen Wärmebehandlung wird der dabei entstandene Verzug wieder minimiert. Nach der metallurgischen Qualitätsprüfung und der Entzunderung durch Kugelstrahlen werden die Komponenten dann auf einer der modernsten Anlagen weltweit durch Rund- und Zahnflankenschleifen mechanisch bis zum Finishing weiterbearbeitet. Nach der Endbearbeitung erfüllt ihre Oberfläche Toleranzen im tausendstel Millimeterbereich.

Umfangreiche Qualitätskontrollen markieren bei Preinfalk den letzten Schritt in der Fertigung, bevor die Verzahnungsteile in der unternehmenseigenen Montage zu fertigen Getrieben zusammengebaut werden. Von der Materialbeschaffung bis zur Endbearbeitung dauert dieser Prozess vier bis fünf Monate. Obwohl diese Zeitspanne dank des großen Maschinenparks, mit dem bei Preinfalk zahlreiche Komponenten parallel bearbeitet werden können, objektiv relativ kurz ist, muss bei einem Getriebeausfall in Kundenanlagen sofort Ersatz zur Verfügung stehen. Insbesondere für kontinuierliche, schnelllaufende Anlagen wie Papiermaschinen halten die Verarbeiter deshalb immer Ersatzteile bereit.

Schutzschicht nach Maß

So lässt auch ein führender Papierhersteller regelmäßig bei Preinfalk in kleiner Losgröße Getriebe für seine Papiermaschinen im Nassbereich anfertigen. Dieser Einsatzbereich stellt an die Oberflächenbeschaffenheit und Dichtheit der Getriebe besonders hohe Ansprüche. Der Grundwerkstoff am Dichtsitz ist durch Reibverschleiß der faserverstärkten Dichtung gefährdet und bietet damit bei der vorherrschenden Feuchtigkeit eine Angriffsfläche für Korrosion. Schlimmstenfalls könnte sie dazu führen, dass Wasser ins Getriebe dringt und dieses nachhaltig zerstört.

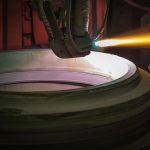

Um dieses Risiko zuverlässig auszuschließen, erhalten die Dichtsitze eine thermische Beschichtung durch atmosphärisches Plasmaspritzen. Dabei wird eine sehr verschleiß- und korrosionsfeste Schutzschicht nach Maß aufgetragen, ohne dabei den Grundwerkstoff der korrosionsgefährdeten Dichtsitze zu verändern. In die ca. 18 000 °C heiße Plasmaflamme wird zu diesem Zweck eine hochschmelzende, pulverförmige Keramikverbindung injiziert, die dort im Mikrosekundenbereich aufschmilzt und durch die im Prozess entstandene kinetische Energie auf die Werkstückoberfläche geschleudert wird. Dort bilden die Partikel auf dem zu beschichtenden Substrat eine dichte, stark haftende Schicht, deren hohe Maßgenauigkeit und Reproduzierbarkeit zu den besonderen Vorteilen dieses Verfahrens zählen. Neben der Größe des Bauteils sprechen zudem die lokal eng begrenzte Bearbeitung – der Spot misst nur 8 mm – und die exakte Steuerbarkeit der thermischen Belastung für die Beschichtung der stark beanspruchten Dichtsitze durch Plasmaspritzen. Die Vorgaben von Preinfalk an Pallas sind dabei hoch: Die Beschichtung der 700 kg schweren Großbauteile muss absolut porenfrei sein, eine Rauheit von Ra 0,4 µm aufweisen und nach der Endbearbeitung drallfrei geschliffen sein. Die Dichtsitze sollen innen und außen beschichtet werden, wobei es gilt, Rundlauftoleranzen von 1/1000 mm einzuhalten, damit das Komplettsystem die geforderte Dichtheit hat.

Messbare Qualität in jeder Phase

Nach Erhalt der Zahnräder überprüft Pallas ihre Maßhaltigkeit zunächst auf einer Karusselldrehbank per Taster. Sofern sich hier Abweichungen von mehr als 1/100 mm zeigen würden, wäre eine Präzisionsprüfung per Laser-Scan erforderlich, um einen werkseitig entstandenen Höhenschlag zwischen den Dichtsitzen auszuschließen. Eine reine Vorsichtsmaßnahme, wie Alexander Kalawrytinos, Geschäftsführer bei Pallas, betont. Denn Preinfalk liefert absolute Präzisionskomponenten.

Nach dieser Prüfung werden die Zahnräder bei Pallas sorgfältig entfettet. Je nach Grad der Verschmutzung erfolgt dies zunächst elektrolytisch in der Galvanik, danach manuell mit Lösungsmittel, denn das gesamte Bauteil muss für die Beschichtung absolut sauber und fettfrei sein. Damit das anschließend aufgebrachte Abdeckband besser hält, werden die Zahnräder auf 20 bis 30 °C erhitzt, um auch letzte Reste an Feuchtigkeit aus dem Bauteil zu entfernen. Da die von Preinfalk bereits einbaufertig geschliffenen Randbereiche von Pallas weder geschliffen noch bearbeitet werden dürfen, wird das Zahnrad an diesen Stellen drei- bis vierlagig mit Abdeckband abgeklebt. Die geschliffene Verzahnung erhält vor dem Strahlen eine Metallhülse als Schutz.

Im nächsten Schritt wird das Zahnrad an den zu beschichtenden Flächen innen und außen mit Edelkorund gestrahlt. Durch die exakte Einstellung von Körnung, Strahlwinkel und Druck lässt sich der benötigte Rauigkeitsgrad zwischen 45 und 55 µm einstellen und das Ergebnis protokollieren. „Bei uns lässt sich Qualität in jeder Phase messen“, erklärt Alexander Kalawrytinos. Durch das Aufrauen wird die Oberfläche aktiviert, sodass die Schichten gut haften. Die eigentliche Beschichtung erfolgt anschließend per Roboter auf einem Beschichtungsdrehtisch. Ohne Umspannen werden hier Außen- und Innensitz am Zahnrad beschichtet. Um dabei eine gleichmäßige Temperaturverteilung zu gewährleisten, beschichtet Pallas die Dichtsitze alternierend innen und außen – 40 bis 50 Mal, bis die 250 µm dicke Schicht aufgebracht ist.

Als Werkstoff kommt Chromoxid Cr2O3 zum Einsatz. Diese harte (65HRC) und verschleißfeste Oxidkeramik hat einen sehr geringen Porenanteil von 3 bis 5 %, der durch die Schichtdicke zu vernachlässigen ist. Aus diesem Grund gilt sie in der Papierindustrie als Standard. Auch im konkreten Anwendungsfall ist die sehr harte, dichte und glatte Schicht folglich dafür prädestiniert, die Dichtsitze in der aggressiven Atmosphäre des Nassbereichs vor Korrosion zu schützen. Im letzten Bearbeitungsschritt werden beide Sitze in einer Aufspannung innen und außen auf Endmaß geschliffen und poliert. Nach einer umfangreichen Endkontrolle auf Maßhaltigkeit, Rundlaufgenauigkeit, Rautiefe und Schichtdicke erhält Preinfalk die fertig beschichteten Zahnräder wieder zurück. jpk

Teilen: