Additive Fertigungsverfahren wie das selektive Metall-Laserschmelzen erobern inzwischen immer weitere Einsatzbereiche sowohl bei der Entwicklung als auch bei der Produktion technischer Bauteile. Laserschmelzen ermöglicht die Herstellung von massiven Bauteilen mit hoher Dichte, die sich auch für hohe Beanspruchungen eignen. Das Verfahren bietet sich insbesondere bei kleinen Stückzahlen und komplexen Geometrien an.

Der Autor: Klaus Vollrath, Journalist in Aarwangen/Schweiz

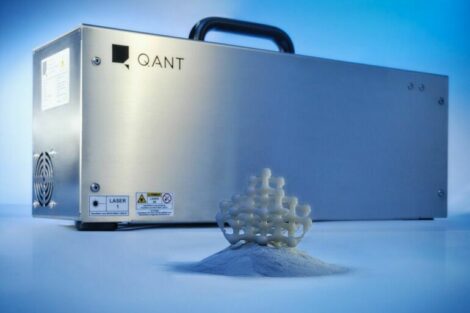

Entscheidender Vorteil des selektiven Laserschmelzens ist, dass dabei massive Bauteile entstehen, deren mechanische Eigenschaften denjenigen des Ursprungsmaterials entsprechen“, sagt Philipp Albrecht, Verfahrensingenieur der Firma 3D Laserdruck in Reutlingen. Ausgangsmaterial des Verfahrens sind Pulver aus hochwertigen Werkstoffen wie Werkzeug- oder Edelstählen, Aluminiumlegierungen, Nickelbasislegierungen oder Titan. Ähnlich wie bei vielen der inzwischen weit verbreiteten 3D-Druckverfahren entstehen daraus durch schichtweisen Aufbau dreidimensionale Bauteile.

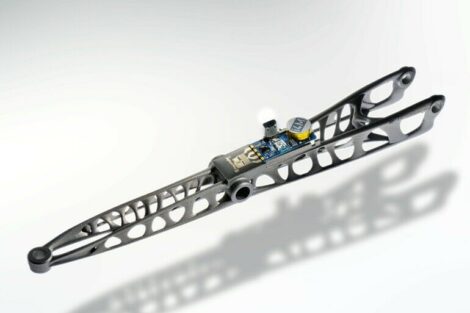

Zu anderen Verfahren wie Lasersintern oder Stereolithographie gibt es allerdings einen wesentlichen Unterschied: Die beim Laserschmelzen entstehenden Bauteile sind auch ohne jede Nachbehandlung massiv und weisen Eigenschaften auf, die mit denen von Walz- oder Schmiedelegierungen umfassend vergleichbar sind. Das macht das Verfahren interessant für Anwendungen, bei denen Einzelstücke oder kleine bis mittlere Serien aus real belastbaren Bauteilen mit komplexer Geometrie gefordert werden. Typische Einsatzgebiete sind beispielsweise Luft- und Raumfahrt, Rennsport, Werkzeug- und Formenbau, Medizintechnik sowie generell solche industriellen Anwendungsbereiche, bei denen – so wie beim Sondermaschinenbau – Bauteile mit anspruchsvoller Geometrie in eher kleinen Stückzahlen benötigt werden.

„Das Verfahren ermöglicht die Herstellung von Integralbauteilen, das heißt die Zusammenfassung von Baugruppen, die bislang aus vielen Einzelteilen hergestellt wurden“, erläutert Sven Skerbis, Technischer Leiter Vertrieb bei 3D Laserdruck. Diese können jetzt als monolithisches Einzelteil hergestellt werden. Besondere Vorteile bietet das Verfahren auch überall dort, wo hohe Belastbarkeit, innere Hohlräume oder komplexe, durch Zerspanung kaum darstellbare Geometrien gefordert werden. So entfallen beim Laserschmelzen die hohen Kosten für Werkzeuge, Formen und sonstige Vorrichtungen, die bei konventionellen Verfahren wie Gießen, Schmieden oder Blechumformen benötigt werden. Auch können Teile innerhalb weniger Arbeitstage geliefert werden. Das ist insbesondere bei kleineren Stückzahlen ein nicht zu unterschätzender Vorteil, der es ermöglicht, die Lebenszykluskosten der Bauteile signifikant zu reduzieren.

Gestalterische Freiheitsgrade für den Konstrukteur

Zudem gibt es „Complexity for free“, weil eine Erhöhung der Bauteilkomplexität keine zusätzlichen Kosten bedingt. Besonders hervorzuheben sind die gestalterischen Freiheitsgrade für den Konstrukteur, die erheblich über denjenigen anderer Herstellverfahren liegen, weil Restriktionen bezüglich der Zugänglichkeit für Zerspanungswerkzeuge oder der Entformbarkeit z.B. aus Gießwerkzeugen entfallen. Das ermöglicht die Integration zusätzlicher Funktionen in die Bauteilgestalt, optimierten Leichtbau mit exakt an die Kraftverläufe angepassten Wanddicken oder die Realisierung innenliegender Hohlräume, belastungsoptimierter innenliegender Rippenstrukturen oder Fließkanäle für z.B. Kühlmedien. Dennoch ist die Prozesskette oft wesentlich kürzer als bei konventionellen Herstellverfahren.

Sehr vorteilhaft ist das 3D-Laserschmelzen auch im Vergleich zur Zerspanung aus dem Vollen, bei dem oft hohe Materialverluste von manchmal mehr als 80 bis 90 % in Kauf genommen werden müssen. Beim Laserschmelzen wird dagegen nur exakt das an Material eingesetzt, das für die Darstellung der Bauteilgeometrie erforderlich ist. Dies erhöht die Energie- und Ressourceneffizienz ganz erheblich. Von der Kostenseite her rechnet sich das Verfahren umso mehr, je schwerer zerspanbar die entsprechenden Werkstoffe sind, wie dies etwa bei Titan, Nickelbasislegierungen wie Inconel 718 oder sehr harten Werkzeugstählen der Fall ist.

„Der entscheidende Unterschied im Vergleich mit konventionellen Verfahren zur Herstellung metallischer Bauteile liegt darin, dass unsere Teile aus vollflächig übereinander geschweißten Schichten bestehen“, ergänzt Albrecht. Die Schichten entstehen aus feinen Metallpulvern mit Korngrößen von 20 bis 60 µm. Nach dem Aufbringen, das mit Hilfe eines Schlittens nebst geeignetem Dosiersystem erfolgt, wird ein leistungsstarker Laserstrahl in einem vom Computer definierten Muster über die Pulverschicht geführt. Dabei wird die Pulverschicht soweit aufgeschmolzen, dass sie vollständig verflüssigt wird und auch die zwei darunterliegenden Metallschichten mit angeschmolzen und verschweißt werden.

Nach dem Abkühlen, das aufgrund der geringen Schichtdicke sehr schnell erfolgt, bestehen die „belichteten“ Bereiche aus metallisch dichten „Schweißraupen“, die mit dem darunter befindlichen Material fest verschweißt sind. Diese beiden Arbeitsschritte werden in der für additive Bauverfahren typischen Arbeitsweise so oft wiederholt, bis das gewünschte Bauteil komplett vorliegt, wobei die typischen Schichtdicken 30 bis 50 µm betragen. Die so erzeugten Teile bestehen daher aus kompaktem Metall, dessen Dichte 99,7 bis 99,9 % derjenigen von Walz- oder Schmiedematerial erreicht. Auch die wesentlichen mechanischen Eigenschaften sind vollständig vergleichbar. Die fertigen Bauteile können mit allen für den jeweiligen Werkstoff üblichen Verfahren mechanisch bearbeitet, wärmebehandelt und beschichtet werden und sind somit für zahlreiche Einsatzzwecke geeignet. Die Abmessungstoleranzen liegen bei ca. ± 0,1 mm. Bei Dicht- oder Funktionsflächen genügt meist eine zerspanende Schlichtbearbeitung.

„Die von uns verwendeten Metallpulver haben eine hohe Reinheit, und wir qualifizieren jede Charge, so dass ihre Zusammensetzung den jeweiligen Werkstoffnormen und unseren Ansprüchen genau entspricht“, weiß Skerbis. Dies gewährleiste langfristig in engen Grenzen reproduzierbare Bauteileigenschaften. Deshalb beschränke man sich zurzeit auf wenige, dafür aber sorgfältig ausgesuchte Werkstoffe. Im Stahlbereich sind dies der martensitaushärtbare Werkzeugstahl 1.2709 sowie der rostfreie 1.4404. Der 1.2709 ist verzugsarm und weist hohe Werte für Zähigkeit, Streckgrenze und Zugfestigkeit auf. Darüber hinaus zeichnet er sich noch durch hohe Warmfestigkeit und Verschleißbeständigkeit aus. Der 1.4404 ist besonders korrosionsbeständig und wird deshalb bevorzugt in der chemischen und pharmazeutischen Industrie, der Lebensmittelindustrie sowie dem Armaturen- und Anlagenbau eingesetzt. Hinzu kommen noch die Nickelbasis-Legierungen Inconel 625 sowie 718. Die im Leichtmetallbereich eingesetzten Werkstoffe AlSi10Mg, und AlSi9Cu3 entsprechen in Zusammensetzung und Eigenschaften häufig eingesetzten Aluminiumlegierungen. Hinzu kommt noch der Titanwerkstoff TiAl6V4Grade 5 (3.7165) mit einer spezifischen Dichte von etwa 4,5 g/cm³. Dieser zeichnet sich durch gute Beständigkeit gegen Risseinleitung und Rissausbreitung sowie eine herausragende Biokompatibilität aus und wird daher häufig für Implantate verwendet.

„Um einen Vergleich der mechanischen Eigenschaften zu konventionell erzeugtem Material zu ermöglichen, haben wir umfassende Untersuchungen durchgeführt“, verrät Dr. Konrad Bartkowiak, Verantwortlicher für den Bereich Forschung und Entwicklung. Bei den beiden Werkzeugstählen zeigte sich, dass die Kennwerte teils deutlich von den Parametern der Erzeugung sowie einer evtl. nachfolgenden Wärmebehandlung und mechanischen Bearbeitung abhingen. Sowohl Streckgrenze als auch Zugfestigkeit der erzeugten Proben streuten um die Werte der Vergleichsprobe herum. Insbesondere bei der Streckgrenze, dem für den Konstrukteur wichtigeren Kriterium, lagen die Werte der Proben teils deutlich über denjenigen des Vergleichsstücks. Bei solchen Anwendungen, wo es primär auf die Festigkeit bzw. Härte des Materials ankommt – wie das beispielsweise im Werkzeug- und Formenbau die Regel ist – dürften die Eigenschaften generativ erzeugter Bauteile den üblichen Betriebsbeanspruchungen vollauf genügen.

Thermisch induzierte Spannungen kontrollieren

„Wie bei allen Hochtemperaturverfahren spielen auch beim Laserschmelzen thermisch induzierte Spannungen im Material eine wichtige Rolle“, sagt Skerbis. Um diese zu kontrollieren, kommt beim Aufschmelzen mit dem Laser eine ausgefeilte Belichtungsstrategie zum Einsatz. Dadurch sollen die sich im Material aufbauenden Eigenspannungen in Grenzen gehalten werden. Hierzu gehören beispielsweise Stützstrukturen, mit deren Hilfe verschiedene Partien des Rohlings mit der massiven Bauplatte verbunden werden, um ein „Hochbiegen“ des Teils aufgrund von Eigenspannungen zu verhindern.

„Wie bei jedem Verfahren gibt es natürlich auch Anwendungsgrenzen, die man kennen und beachten sollte“, weiß Albrecht. Bei den Stahlwerkstoffen entsprechen Festigkeit und Härte sehr gut denjenigen von konventionell erzeugtem Material. Zu beachten ist auch die Oberflächenqualität, die in etwa der von Aluminiumguss entspricht. Diese Oberflächenstruktur bringt bei bestimmten Anwendungen sogar Vorteile, etwa mit Blick auf die Griffigkeit von Werkzeugoberflächen bei chirurgischen Klemmen und Zangen oder auf die Haftfestigkeit von Beschichtungen.

„Um Neuanwendern den Umstieg auf diese Technologie zu erleichtern, umfasst unser Service ein umfassendes Paket an Hilfestellungen und Dienstleistungen“, verrät Skerbis. Das beginnt möglichst schon bei der gemeinschaftlichen Analyse der vorgesehenen Geometrie sehr frühzeitig im Verlauf der Entwicklung. Ein wichtiger Faktor ist auch die Entwicklung einer geeigneten Baustrategie von der Orientierung des Teils im Bauraum über die Schichtrichtung bis zur Realisierung optimaler Stütz- und Wärmeableitungsstrukturen.

Weitere Leistungen betreffen die Festlegung und Durchführung eventuell erforderlicher mechanischer Bearbeitungsgänge, die von der in diesem Bereich sehr erfahrenen Muttergesellschaft Wenz-Mechanik durchgeführt werden, außerdem alle gängigen Wärmebehandlungen oder Oberflächenveredelungen.

Kontakt

info

3D-Laserdruck GbR ReutlingenTel.: +49 7121 14789-89info@3d-laserdruck.de

Überschrift std

PLUS

Fließtext std, betont3, fett

Liste Punkt

www.Zusatz Contentverweis.de

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: