Der 3D-Druck kommt mit großen Schritten aus dem Prototypenbau in die Fertigung. In der neuen Umgebung warten aber auch neue Herausforderungen. Hersteller von Maschinen und Simulationssoftware arbeiten am noch nicht ganz reibungslosen Produktionsprozess. Zudem entwickeln Ingenieure auch komplett neue Fertigungsansätze – es wird künftig also viel passieren. Wir geben einen Überblick.

Tobias Meyer, freier Mitarbeiter KEM Konstruktion

Inhaltsverzeichnis

Die Zukunftsprognosen bezüglich industriellem 3D-Druck klingen meist mehr als rosig, man könnte meinen, spätestens nach dem nächsten Wochenende könnten wir alles drucken. Doch die Realität sieht derzeit noch anders aus, von einer glatten Prozesskette à la Konstruktion via CAD und Simulation, dann schnell auf die Produktionsstraße, ist die additive Fertigung noch ein paar Schritte – wohlgemerkt nicht Meilen – entfernt. Viele Bauteile, die zwar inzwischen in Serie gedruckt werden, mussten bisher per Trial&Error entwickelt werden, weil etwa der Verzug beim Metall-Laser-Sintern noch nicht im Detail vorhersehbar ist: „Bisher mussten wir ein neues Bauteil erst drucken und anschließend vermessen, um zu sehen, wo unsere Problemstellen liegen“, erklärt Stefan Hermann, Spezialist für Simulation und Additive Manufacturing beim Luftfahrtzulieferer Liebherr-Aerospace. Denn wenn das fertige Bauteil von der Grundplatte gesägt wird, kann die aus der eingetragenen Hitze entstandene Eigenspannung noch zu nachträglichem Verzug führen.

Diese Einflussfaktoren sind beispielsweise auch maßgeblich verantwortlich für die derzeitig möglichen Bauteilgrößen: „Aktuell können wir Teile mit maximal 40 Zentimeter Kantenlänge fertigen. Bei größeren Bauteilen würden die Spannungen schon während des Druckens die Grundplatte zerreißen“, erklärt Martin Steuer vom Hersteller EOS. Denn im Nachgang kann die Spannung im Bauteil durch eine Wärmebehandlung natürlich korrigiert werden, häufig aber sind unvorhergesehenen Verzüge während des Prozesses sehr gefährlich, da auf einmal Material an einer Stelle steht, von der die Maschine denkt, sie wäre leer – und deshalb womöglich auf Kollisionskurs geht.

Prozesssimulation als Lösung der Probleme des Hitzeeintrages bei 3D-Druck

Vor allem eine umfassende Prozesssimulation ist daher nicht nur bei Nutzern sondern auch von den Entwicklern von 3D-Druckern gefragt. Künftig könnten diese anhand der in den Drucker geladenen CAD-Geometrie selbst errechnen, an welchen Stellen der Hitzeeintrag kritisch ist und dort gezielt mit weniger Laserleistung arbeiten.

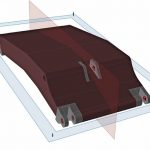

Tools wie Simufact Additive gehen diesen Weg bereits: Die Simulation beginnt mit dem Druck des Teiles, gefolgt von der Wärmebehandlung, dem Abschneiden des Teiles von der Grundplatte, dem Entfernen der Stützstrukturen sowie wärme- und druckgesteuerte Prozesse (Heiß-Isostatisches Pressen, HIP). Als technisches Herz der Software wurde ein anwendungsspezifischer Solver entwickelt, der auf dem FEM-Solver Marc von MSC basiert. Zusammen mit Renishaw Plc, ein Hersteller von Metall-AM-Systemen, arbeitet Simufact an einem integrierten Ansatz: Zuerst wird die Druckvorbereitungssoftware von Renishaw mit der Prozesssimulation von Simufact gekoppelt. Der nächste Schritt ist, basierend auf der Schichtaufbauinformation automatisch eine Simulation aufzusetzen und im Gegenzug die Simulationsergebnisse in der Druckvorbereitungssoftware darzustellen.

Auch Cadfem kann eine Lösung – wie gewohnt aus dem Hause Ansys – liefern, um den Gesamtverzug des Bauteils sowie die Eigenspannungen aufgrund des Druckprozess für Metalle zu berechnen: Dabei haben die Entwickler mehrere Druckschichten zu einer FE-Schicht zusammengefasst, was eine sehr schnelle Berechnung ermöglichen soll und zudem Stützmaterial sowie Gefügeumwandlungen im Material berücksichtigt. Die Prozesssimulation sei laut Cadfem nötig, um den Druckvorgang grundlegend verstehen zu können, denn Experimente – wie oben von Liebherr-Aerospace geschildert – liefern lediglich punktuelle Erkenntnisse, welche sich vom aktuellen Bauteil nur schwer auf andere Formen oder Größen ableiten lassen. „Die Herausforderung bei der Prozesssimulation ist die örtliche und zeitliche Diskretisierung, sprich, beim Laserspot sind wir im Mikrometerbereich, die Bauteile sind aber meist mehrere Zentimeter groß. Und die Belichtung von einzelnen Schichten läuft in Millisekunden, der Druck dauert aber ein paar Stunden“ erklärt Markus Kellermeyer, Berechnungsingenieur bei Cadfem und Doktorand an der Universität Erlangen-Nürnberg.

Eine weitere Idee, dem Verzug im 3D-Druck entgegenzutreten ist, das Bauteil im Vorfeld schon so „krumm“ zu konstruieren, dass es später durch den Verzug die gewünschte Form erhält: „Wir kennen den Gedanken beispielsweise aus der Blechumformung – auch wenn das Vorgehen in der Simulation etwas anders ist. Hier ist das Resultat nach dem Pressen ebenfalls abweichend von der Negativform der Presse – eigentlich. Denn diese wird absichtlich so gestaltet, dass sich erst nach dem Rückfedern des Blechs die gewünschte Form einstellt“, so Kellermeyer.

Topologieoptimierung des Bauteils führt zu organischen Formen

Noch bevor es überhaupt um den Druck geht, kann ein Bauteil grundsätzlich optimiert werden. In der Topologieoptimierung können die Anforderungen an das gewünschte Produktverhalten über einfache Parameter wie Platzbedarf, Steifigkeits- und Spannungskriterien sowie Last- und Lagerungspunkte definiert werden. Die Konstruktion übernimmt anschließend die Software, was häufig sehr „organisch“ wirkende Formen zur Folge hat, die in herkömmlichen Zerspanverfahren auf Grund der vielen Freiflächen nur sehr aufwändig zu fertigen wären. Dem 3D-Drucker aber sind die meisten Krümmungen relativ egal, er ermöglicht meist eine sehr viel einfachere Fertigung von unebenen Bauteilen, weshalb er prädestiniert für die topologieoptimierten Konstrukte ist. Laut Kellermeyer ist es mittelfristig eine Kombination aus Topologieoptimierung und Prozesssimulation, die es möglich macht, Formen zu erzeugen, die sich beim Drucken nicht verziehen: „Wenn eine Topologieoptimierung Kriterien im Sinne eines möglichst geringen Verzugs während des Drucks bereits berücksichtigt, so muss man trotzdem bedenken, dass die anschließend nochmals für den Drucker aufbereitete Struktur durch nachträgliches Glätten wieder Abweichungen zur idealen Topologie-Struktur aufweist. Außerdem können mit Hilfe von Prozesssimulationen Parameter des Druckprozesses im Sinne eines geringen Verzugs optimiert werden.“

Auch Kosteneinsparungen bei der additiven Fertigung von Guss- oder Spritzformen

Es muss aber nicht immer zwangsläufig das Produkt selbst gedruckt werden. Auch die additive Fertigung von Guss- oder Spritzform kann mit weniger Aufwand einher gehen, als die konventionelle Fertigung (siehe auch Seite 30). Der Landtechnik-Hersteller Amazone ließ auf diese Weise per Software eine Fahrwerksschwinge überarbeiten, die 245 kg schwere Konstruktion erforderte bisher 16,5 m Schweißnähte. Zunächst untersuchte man, wie viel leichter und performanter das Bauteil werden würde, wenn man es im Gussverfahren herstellen würde. Zur Optimierung der Struktur nutzten die Ingenieure Solid Thinking Inspire von Altair. Damit wurden zunächst ein möglicher Bauraum und die Randbedingungen wie Lasten, Mindeststeifigkeit und Fertigungsrestriktionen definiert. Außerdem wurden sogenannte Non-Design Bereiche definiert, an denen keine Veränderungen vorgenommen werden durfte, um zum Beispiel Lagerpunkte und Zylinderanbindungen der ursprünglichen Version zu erhalten. Darüber hinaus konnte durch eine Symmetrieebene Berechnungszeit eingespart werden. Aus dem Ergebnis erstellte man eine Detailkonstruktion, die in einer darauffolgenden FE-Analyse mit Optistruct beurteilt wurde.

Optimierte Gussausführung hat höhere Lebensdauer

Im Vergleich zur Schweißkonstruktion stellten die Ingenieure bei der Gussausführung neben einem geringeren Gewicht und gleichmäßigeren Übergängen auch weniger Steifigkeitssprünge fest. Auch die vorherrschende Auslastung konnte reduziert werden. „In der optimierten Gussausführung konnte eine Erhöhung der Lebensdauer um einen Faktor 2,5 bei einer gleichzeitigen Gewichtsreduktion um ca. 8 Prozent erzielt werden. Die neue Ausführung der Fahrwerksschwinge befindet sich bereits im Einsatz und ermöglichte uns eine Reduktion der Herstellungskosten von rund einem Drittel“, verrät Sebastian Kluge vom Landtechnikhersteller Amazone.

Bionisch inspirierte Formen führen zu weiteren Optimierungen

Den Simulationsexperten von Altair war das aber noch nicht genug: In einem separaten Projekt loteten sie die Grenzen noch weiter aus und optimierten die Gussstruktur sowie den Herstellungsprozess nochmals, indem sie die Topologieoptimierung in Kombination mit 3D-Druckverfahren einsetzten. Altair hat in diesem Bereich gemeinsam mit dem Partner Voxeljet ein exemplarisches Verfahren vorgestellt, bei dem eine verlorene Form für den Guss im 3D-Druck erstellt wird und die Bauteilstruktur davor basierend auf bionisch inspirierten Formen, die mit dem 3D-Druck umsetzbar wären, nochmals optimiert werden kann. Die Berechnungen führten zu einer weiteren Gewichtseinsparung von ca. 11 % bei gleicher Lebensdauer und Steifigkeit. Einen Prototyp des in der 3D-gedruckten Form gegossenen Bauteils zeigte Altair auf der diesjährigen Hannover Messe. Allerdings stehen die finalen Kostenberechnungen noch aus, die für eine Umsetzung in der Serie mit entscheidend sein werden.

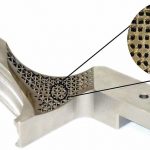

Waben- oder Gitterstruktur mit 3D-Druck möglich

Es muss nicht immer eine völlig neue Form sein, wenn es darum geht, ein Bauteil im 3D-Druck effektiver zu fertigen. Statt das Design über die Topologieoptimerung völlig neu zu gestalten, wird bei Lattice-Strukturen das eigentlich massive Material im Inneren durch eine Waben- oder Gitterstruktur ersetzt, ähnlich eines Schwamms. Wie diese Struktur in Form und Größe ausgelegt ist, errechnet die Ansys-Software Space Claim. Cadfem konnte zusammen mit dem Automobilzulieferer Hirschvogel das Gewicht eines Greifers über eine sich dem Lastpfad anpassende Lattice-Struktur reduzieren. Der Grund war hier ein typisches Aufeinanderprallen von Theorie und Praxis: „Bei der Toplogieoptimierung haben wir festgestellt, dass oft eine kleine Abweichung in der Belastung zu einem deutlich schlechteren Verhalten der Struktur führen kann. Bei Lattice haben wir nach unseren bisherigen Erfahrungen die Möglichkeit, solche Schwankungen von äußeren Bedingungen besser aufzufangen, da die Last nicht nur über die idealen Lastpfade abgeleitet wird, sondern auch mit der restlichen Gitterstruktur gewisse Reserven zur Verfügung stehen, die solche nicht-idealen Lasten ableiten“, erklärt Markus Kellermeyer von Cadfem. Zudem kann die Struktur mit einer dünnen Außenhülle überzogen werden: „Damit merkt der Kunde gar nicht, dass sich das Design ändert, wenn sich beispielsweise das Anforderungsszenario erweitert.“ Das mache das Ganze sehr interessant, wenn man in eine evolutionäre Richtung denkt: Das Produkt wird nach dem vorherrschenden Lastenheft als lastpfadgerechte Lattice per Algorithmus erzeugt, mit einer Außenhaut umzogen, gedruckt und eingesetzt. Während des Gebrauchs können sich die Lastszenarien ändern, etwa durch einen häufiger auftretenden Missbrauchslastfall. Dann wird das Lastenheft einfach angepasst, die Lattice neu berechnet, mit der gleichen Außenhaut umzogen und wieder gedruckt. So entwickelt sich das Modell entsprechend den sich ändernden Anforderungen weiter, bleibt aber optisch gleich.

Grenzen des 3D-Drucks bei Überhang und größeren Hohlräumen

Die Grenzen des 3D-Drucks kommen bei Überhang und größeren Hohlräumen in Sicht. In anderen Verfahren wie Spritzguss stellen diese Einschränkungen weniger Probleme dar, dafür sind die Verfahren aufwändiger – und haben natürlich ebenfalls ihre bekannten Einschränkungen. Die Topologieoptimierung kann künftig aber helfen, Formausprägungen wie Überhänge einfach zu vermeiden. Ansys hat bereits damit begonnen, etwa durch die Vorgabe von Mindestdicken, denn mit additiver Fertigung kann man nicht beliebig dünn drucken. Weitere Kriterien sind geplant. Ebenfalls berücksichtigt werden sollte die Druckrichtung. Denn häufig ist es möglich, ein Bauteil einfach gedreht zu drucken, was Überhänge vermeiden kann. Das setzt aber eventuell an anderen Stellen Stützstrukturen voraus, was wiederum bei funktionalen Außenflächen problematisch sein kann, um die entsprechende Oberflächenqualität zu gewährleisten. Oftmals ist bereits dadurch die Druckrichtung vorgegeben.

Simulationssoftware soll die Machbarkeit von Designwünschen prüfen

3D-Druck wird häufig in einem Satz mit den Anforderungen hinsichtlich kleinster Serien oder Einzelstückfertigung genannt. Künftig könnten sich Kunden an Konfigurationen im Internet ein Produkt nach ihren eigenen Wünschen anpassen, per Schieberegler werden Größe, Wandstärke und andere Kenngrößen eingestellt und anschließend auf „Bestellen“ geklickt, der 3D-Druck-Dienstleister schickt das Ergebnis per Post. Klingt wieder toll in der Theorie, was aber, wenn das individuelle Produkt nicht stabil genug ist? Das Fraunhofer-Institut für Graphische Datenverarbeitung IGD in Darmstadt hat eine Simulationssoftware entwickelt, die die Machbarkeit von individuellen Designwünschen rasch prüft. Christian Altenhofen aus der Abteilung Interaktive-Engineering-Technologien am Fraunhofer IGD beschreibt den Mehrwert wie folgt: „Wir schaffen einen fließenden Übergang zwischen Design und Simulation. Schnell zu prüfen, ob sich ein individueller Entwurf umsetzen lässt, ist heute in der Industrie ein oft ungelöstes Problem. Die meisten CAD-Daten beschreiben lediglich die äußere Oberfläche und enthalten nicht die für Simulationen notwendigen volumetrischen Informationen. Diese nachträglich zu generieren ist sehr fehleranfällig, erfordert meist manuelle Nacharbeit und kostet die Industrie viel Geld.“ Die Software versetzt Kunden und Hersteller nun in die Lage, die zur Materialprüfung notwendige Simulation automatisch im Webshop in Echtzeit selbst zu erzeugen. Dadurch soll schnell geklärt werden können, ob sich Designvorschläge, die am Rechner erstellt wurden, auch in der Realität umsetzen lassen. Ist dies nicht der Fall, schlägt die Technik vor, wie das Produkt besser gestaltet werden kann.

Algorithmen ermitteln die innere Spannung des Gegenstandes

Die Algorithmen der Software nutzen das mathematische Konzept der Subdivisionsvolumen. Darauf aufbauend ermitteln die Forscher physikalisch basierte Simulationsmodelle. Konkret bedeutet das: Sie berechnen aus Krafteinflüssen wie Schwerkraft und Gewicht des Gegenstands dessen innere Spannung. Je nach Größe und Verteilung der Spannung lässt sich beurteilen, ob ein Gegenstand statisch hält oder nicht. Damit geht das Verfahren über die reinen CAD-Informationen hinaus: Diese beschreiben lediglich Oberflächen von dreidimensionalen Objekten, lassen aber keine Rückschlüsse auf deren Inneres zu. „Die volumetrischen Informationen werden bei unserem Ansatz mit den Oberflächeninformationen direkt mitgeführt, die für das Erstellen des Designs wichtig sind. Das heißt, bereits in der Designphase stehen die notwendigen Informationen für die Simulation zur Verfügung“, erklärt Altenhofen.

Volumetrische Information werden mit Oberflächeninformationen verbunden

Für die Hannover Messe 2017 haben die Forscher einen Prototyp ihrer Simulationslösung entwickelt, der die Idee für mögliche Anwendungen und zukünftige Entwicklungen transportiert: Sie fertigten individuelle Halter für Espressotassen aus Kunststoff. Über eine interaktive Benutzungsoberfläche konnte der Standbesucher seinen eigenen Halter entwerfen. Falls der Entwurf nicht standhielt, gab die Software Anweisungen, welche Parameter man verändern müsse, um das zu verhindern. „Die additive Fertigung ist ein sehr anschauliches Beispiel, wie sich unsere Technologie anwenden lässt. Im Prinzip ist unser Ansatz jedoch für viele verschiedene Fertigungsverfahren und unterschiedliche Werkstoffe anwendbar“, sagt Altenhofen.

Hybrider Ansatz von Auftragseinheit und Bearbeitungszentrum bei Hermle

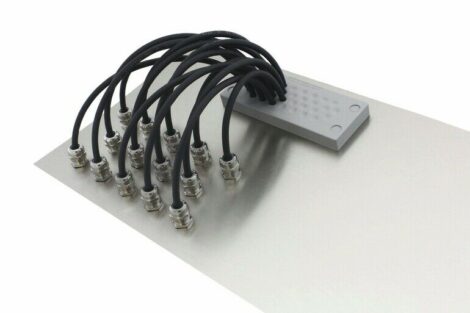

Die MPA-Technologie von Hermle zur generativen Herstellung großvolumiger Bauteile aus Metall könne seine Stärken laut Aussage des Maschinenherstellers besonders im Werkzeug- und Formenbau ausspielen. Es handelt sich dabei um ein thermisches Spritzverfahren, bei dem Metallpulver mit Hilfe eines Trägergases auf sehr hohe Geschwindigkeiten beschleunigt und durch eine Düse schichtweise auf das Substrat aufgebracht werden. Durch die Integration der Auftragseinheit in ein Bearbeitungszentrum werden Zerspanung und Materialauftrag zu einem hybriden Fertigungsschema kombiniert. Die 5-Achs-Maschine ermöglicht dabei auch den Materialauftrag auf Freiformflächen. So können auch vorgefertigte Rohlinge mit additiv gefertigten Komponenten ergänzt werden.

Das Verfahren erlaubt zudem die Kombination mehrerer Materialien in einem Bauteil, etwa Warmarbeitsstähle (1.2344, 1.2367), Kaltarbeitsstähle (1.2333, 1.2379), Edelstähle (1.4404, 1.4313), Invar, Eisen, Kupfer oder Bronze. Damit sind neben konturnahen Kühlkanälen zum Beispiel auch integrierte Kupferkerne oder eingebettete Heizelemente realisierbar. Die Aufbauraten liegen bei 200 cm3/h bei Stählen und 900 cm3/h bei Kupfer. Bei der Realisierung von Kanälen und anderen Hohlräumen kommt als Platzhalter ein wasserlösliches Füllmaterial zum Einsatz, das am Ende ausgespült wird. Dazu ist aber erforderlich, dass die Hohlräume später einen Zugang haben, geschlossene Kammern sind so daher ebenfalls nicht realisierbar. Die Porosität des Gefüges liege laut Hermle weit unter einem Prozent, nach einer Wärmebehandlung sei es vollständig dicht. So sind auch Bauteile mit hochglanzpolierten Oberflächen möglich. Das MPA-Verfahren bietet die Maschinenfabrik bisher nur als Dienstleistung an, mittelfristig soll die Technik aber in Serie gehen.

Industrieller 3D-Druck erobert Platz in der Produktion

Der industrielle 3D-Druck wird nach Ansicht verschiedener Experten zweifelsohne einen Platz in der Produktion der Zukunft haben. Dass er bald sämtliche Prozesse ersetzen wird, ist aber eher unrealistisch, denn bis die Technik in der Massenfertigung etwa Drehteile wirtschaftlicher erzeugen kann, als aktuelle Zerspanmaschinen, dürfte noch einige Zeit vergehen. Die Prognose geht dahin, dass die additive Fertigung die herkömmlichen Verfahren gut ergänzen wird, speziell mit Blick auf Flexibilität und kleine Losgrößen könnte sie mehr als nur ein gehyptes Nischenprodukt werden.

Unsere Whitepaper-Empfehlung

Fällt es schwer, für Ihre Zwecke eine herkömmliche Feder zu finden? Vorteil der Wellenfeder bietet dem Ingenieur ein platzsparendes Federsystem zur Konstruktion moderner Kompakttechnik.