Der Bedarf an sicheren und leistungsfähigen Li-Ion-Akkus war noch nie höher. Zellen- und Batteriepackhersteller arbeiten ständig an höheren Energiedichten (oder spezifischer Energie), höherer Leistungsdichte (oder spezifischer Leistung), mehr Produktsicherheit, längerer Lebensdauer und geringeren Kosten. Eine signifikante Verbesserung eines Batteriekonzepts über das gesamte Operationsspektrum hinweg ist eine große Herausforderung und erfordert die gleichzeitige Optimierung einer Vielzahl von Parametern. Große Zellen- und Batteriepackhersteller kennen das sehr gut: Es ist sehr zeitintensiv und teuer, all die verschiedenen Materialkombinationen zu testen und zu validieren. Die Beschleunigung des Prozesses und eine Verringerung der Kosten ist ein Ziel, von dem die Batteriehersteller geradezu besessen sind. Ein Teil der Lösung ist CAE (Computer Aided Engineering).

Auf Zellenebene ermöglicht es Battery Design Studio (BDS), eine leistungsstarke Zellendesignsoftware und -testplattform, eine Vielzahl von Zellendesigns in einem Bruchteil der Zeit, die normalerweise für experimentelle Untersuchungen benötigt wird, zu testen. Auf der Ebene des Batteriepacks berechnet das Battery Simulation Module (BSM) von Star-CCM+ das komplexe elektrothermische Verhalten des gesamten Pakets mit hoher Genauigkeit – dies ist ein entscheidender Baustein in der Antriebsentwicklung.

So lassen sich hunderte von Designs mit geringem Aufwand testen. Allerdings kostet der virtuelle Aufbau jeder Zelle und jedes Moduls ebenfalls viel Zeit, zudem erfordert es kontinuierliche Simulationen, damit das Design verbessert werden kann. Dies lässt sich durch die Kopplung von BDS und BSM mit einer Designexplorations- und -optimierungssoftware wie Heeds automatisieren. Dieser Artikel zeigt, wie eine gut entwickelte, kommerziell verfügbare Zelle im Zusammenwirken von BDS und Heeds noch weiter optimiert werden kann.

Beschreibung der Zelle

Die in dieser Studie betrachtete Zelle ist vom Typ 36650, was bedeutet, dass die Zelle 3,6 cm im Durchmesser misst, die Länge beträgt 6,5 cm. Es handelt sich um eine leistungsstarke Zelle, die Kathode besteht aus Nickel-Kobalt-Mangan (NCM, 80 %) und Lithium-Manganoxid (LMO, 20 %). Die Anode besteht aus Graphit.

Da es sich um eine Hochleistungszelle handelt, kann sie mit sehr hohen Strömen arbeiten ohne allzuviel der verfügbaren Energie zu verlieren. Typischerweise werden die Leistungsfähigkeit und die verfügbare Energie als Leistungs- und Energiedichte bezeichnet. Darunter versteht man die Leistung und Energie pro Masseneinheit, diese werden in W/kg und Wh/kg ausgedrückt. Akkuzellen können nicht gleichzeitig eine hohe Leistungsdichte und Energiedichte liefern – das ist einer der Zielkonflikte in der Akkuentwicklung. Nichtsdestotrotz ist es möglich, die Energiemenge in solch einer Hochleistungszelle zu optimieren, was in diesem Beispiel versucht werden soll.

Vor dem Start der Optimierung ist es wichtig, die Referenzzelle in BDS sehr detailliert abzubilden, beispielsweise muss die Geometrie jedes Bestandteils von der Elektrode über die Folien bis zu den Anschlusslaschen der Folien (Tabs) stimmen. Ebenso akkurat muss das physikbasierte Leistungsmodell abgebildet werden, um das Verhalten der Zelle erfassen zu können. Daten wie die Tabgeometrie, die Dimensionen der Elektroden oder die chemische Formel der Folien lassen sich in BDS‘ anwenderfreundlicher Oberfläche sehr einfach definieren.

Optimierung 1: Energiedichte

Ist die Referenzzelle fertig, kann die Optimierung starten. Da das Ziel ist, die Energiedichte (Wh/kg) zu optimieren, liegen die Schwerpunkte auf der Verringerung des Gewichts und einer Erhöhung der Länge der Folien, um mehr aktives Material und damit mehr Energie in die Zelle zu bringen. Die folgenden Designvariablen wurden für die Studie gewählt:

- Positive Elektrode: Länge, Anzahl der Tabs und Stromkollektordicke

- Negative Elektrode: Länge, Anzahl der Tabs und Stromkollektordicke

- Positive Tabs: Breite

- Negative Tabs: Breite

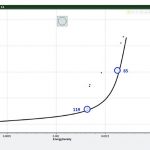

Jede dieser Designvariablen verändert sich innerhalb vorgegebener Grenzen, damit sie auch physikalisch und in der Fertigung Sinn machen. Die Lösungsraumstudie analysiert 100 Designs. Die Ergebnisse zeigen einen signifikanten Anstieg der Energiedichte von etwa 60 % im Vergleich zum Referenzfall. Heeds erzeugt nützliche Visualisierungen der verschiedenen Parameteränderungen, mit denen sich Trends und Kombinationen hervorheben lassen, die optimale Resultate erzielen. Ein Beispiel ist der sogenannte ‚Parallel-Plot‘ (siehe Bild Parallel-Plot). Zu sehen sind die Designs mit der höchsten Energiedichte. Die besten Ergebnisse werden mit geringer Stromkollektordicke (Neg_CC_T, Pos_CC_T) und hoher Tabanzahl (Pos_Tab_Num, Neg_Tab_Num) erreicht. Die gelbe Kurve zeigt die Kombination für das beste Design und es wird gleichzeitig anschaulich, dass die Energiedichte weit höher ist als beim grau dargestellten Referenzdesign.

Allerdings zeigt sich, dass das beste Design höhere Materialkosten als das Referenzdesign hat. Es wäre natürlich ideal, das ‚Beste beider Welten‘ zu erreichen, indem man die Energie erhöht und gleichzeitig die Materialkosten der Zelle reduziert. Das ist das Ziel der zweiten Studie.

Optimierung 2: Materialkosten versus Energiedichte

Bei der zweiten Studie werden neben den Eingangsgrößen der ersten Studie die Materialkosten berücksichtigt – das lässt sich in BDS abbilden. Die Lösungsraumstudie wird zu einer mehrdimensionalen Studie, in der die Energiedichte maximiert und gleichzeitig die Kosten minimiert werden. Das Ergebnis wird nicht ein einzelnes, sondern eine ganze Reihe von Designs sein. Diese werden eine Paretofront bilden, die die Verhältnismäßigkeit der optimalen Designs zwischen Energiedichte und Kosten anzeigt.

Aus dieser Paretofront wurden zwei von insgesamt neun Designs ausgewählt, die beiden Kriterien entsprechen (siehe Tabelle). Die Designs 85 und 119 zeigen beide, verglichen mit dem Referenzdesign, Verbesserungen in der Energiedichte. Design 85 ist am nächsten am besten Ergebnis der ersten Studie, gemessen an der Energiedichte, hat aber gleichzeitig um 0,09 Dollar geringere Materialkosten. Die mag gering wirken, aber bei den hunderten oder tausenden von Millionen Zellen, die produziert werden, hat das gewaltige Auswirkungen. Wenn man auf noch höhere Kostenreduzierungen abzielt, ist Design 119 mit einer Verringerung um 0,17 Dollar eine gute Wahl, die immer noch 31 % Erhöhung in der Energiedichte erreicht.

Zusammenfassung

Die Möglichkeit, das Simulationssetup und die Berechnungen zu automatisieren, ergibt eine signifikante Steigerung der Produktivität – die gesamte Batteriezellenstudie wurde an einem einzigen Tag durchgeführt. Die Designoptimierung mit BDS und Heeds ergibt eine optimierte Zellenleistung durch die Verbindung der Zielanalysen bezüglich sowohl der physikalischen Kennwerte als auch der Kosten. Bisher war es sehr zeitaufwendig, diese voneinander abhängigen Parameter manuell zu optimieren, nun lassen sich bessere Ergebnisse schneller erreichen. Dies zeigt, dass CAE ein leistungsstarkes Werkzeug ist, um Zellen und Batteriepacks zu entwickeln – und das nicht nur aufgrund der engen Kopplung der elektrochemischen und thermischen Verhältnisse in diesen komplexen Systemen, sondern auch, weil sich Designoptimierungsstudien nutzen lassen, um den Lösungsraum schnell zu analysieren. co

Weitere Infos zur Multiphysik-Simulation mit Star-CCM+: