Um in der Windenergiegewinnung eine hohe Effizienz zu erreichen werden an jede einzelne Komponente hohe Anforderungen gestellt – auch an die Drehgeber, die für eine genaue Positionserfassung der Rotorblätter notwendig sind. Sie sollen eine lange Lebensdauer bei äußerst harten Umgebungsbedingungen aufweisen.

Der Autor Jörg Heilmann ist Windspezialist bei der Hengstler GmbH, Aldingen

Im obersten Bereich einer Windenergieanlage (WEA), in gut 100 m Höhe, kommen Komponenten zum Einsatz, die bei der Mächtigkeit des Gondelgehäuses, der Rotorblätter sowie Getriebe oder Generator unscheinbar wirken. Sie spielen aber eine nicht zu unterschätzende Rolle, um aus jedem Windhauch die höchstmögliche Energie zu gewinnen. Gemeint sind die Drehgeber an der Gondel und den Rotorblättern.

Robuste Sensorik ist gefragt

Ein Drehgeber zeigt der Kontrolleinheit, wie die Gondel zum Wind steht. Dementsprechend wird der Azimut der Gondel zum Wind nachgeregelt. Je ein Geber gibt die Position der Rotorblätter zur Rotorachse an. Zur Effizienzsteigerung kommt die dynamische Regelung des Rotorblattanstellwinkels (Pitch Control) zum Einsatz: Bei geringen Windgeschwindigkeiten werden die Rotorblätter voll in den Wind gestellt; bei zunehmender Windstärke dagegen aus dem Wind gedreht, damit die Anlage auch dann sicher am Netz bleiben kann. Wie in vielen rotativen Anwendungen gibt es auch für diese Aufgabe unterschiedliche Lösungen für den Einsatz von Drehgebern, vom einfachen Ansatz mit nur einem Inkrementalgeber bis hin zu zwei redundanten Absolutgebern.

Insgesamt sind die Anforderungen an die Drehgeber sehr hoch: Ein Geber, der an einem Rotorblatt seine Zuverlässigkeit beweisen soll, muss Stöße, Vibrationen, Fliehkräfte, Temperaturunterschiede von -40° bis +100 °C, magnetische Felder in seiner unmittelbar Nähe und Überspannungen durch Blitzeinschläge über einen Zeitraum von 20 Jahren standhalten. Die Kosten für eine Wartung eines Drehgebers stehen in keinem Verhältnis zu den Drehgeberkosten selbst – besonders im Offshore-Bereich. Hier kommen neben dem Arbeitsaufwand von einem halben Tag, den zwei Monteure brauchen, um einen Drehgeber auszutauschen, noch erhebliche Kosten für die Heuer eines Bootes samt Crew hinzu.

Es werden verschiedene Varianten für die Pitch-Verstellung der Flügel verbaut: Entweder der Drehgeber wird auf einer Motor-Bremse-Getriebe-Kombination aufgesetzt, oder er wird direkt am Drehkranz des Rotorblattes montiert. Die Ankopplung erfolgt über ein auf der Geberwelle montiertes Zahnrad. Bei dieser Anwendung werden ganz andere Anforderungen an den Drehgeber gestellt. Die mechanischen Belastungen am Sensor sind hier wesentlich höher als bei der Montage am Pitch-Antrieb mittels einer Getriebe-Motor-Bremse-Kombination.

Hengstler bietet verschiedene Varianten von Inkremental- und Absolutdrehgebern (Single- und Multiturn) an. Um unterschiedlichste Anforderungen zu erfüllen, sind folgende Optionen verfügbar: Optische und magnetische Drehgeber bis zu sehr hohen Auflösungen, Außendurchmesser von 30 bis 80 mm in Hohl- oder Vollwellenausführungen. Alle Geräte sind mit marktüblichen mechanischen und elektrischen Schnittstellen ausgestattet. Ferner liefert Hengstler Geber für explosionsgefährdete Bereiche und mit hohem Korrosionsschutz.

Die Drehgeber für die Pitch- und Azimut-Positionierung sowie für die Geschwindigkeitsrückführung von Generatoren zeichnen sich unter anderem durch folgende Eigenschaften aus:

- Temperaturbereich: -40° bis 100 °C

- zuverlässig „Cold Climate Areas“

- Seewasser resistentes Gehäusematerial

- inkrementale oder absolute Single- und Multiturn-Varianten sowie sowie

- ein integriertes Diagnosesystem

Rein optische Abtastung

Speziell für den direkten Anbau an der Motor-Bremse-Getriebe-Kombination wurde der Absolut- und Inkrementalgeber AC 58-I-SSI entwickelt. Wegen seines robusten und kompakten Aufbaues ist er prädestiniert für den Motoranbau im Pitch-Antriebsbereich. Seine komplett optische Sensorik-Technologie hat Vorteile in Bezug auf Robustheit (Störungsarmut) und Langlebigkeit. Weder große Bauteile noch die Verwendung einer Batterie tragen zu Missweisung oder Totalausfall des Gebers bei. Sowohl die Singelturn- als auch die Multiturn-Abtastung erfolgt mit optischen Komponenten. Für das Multiturn-Segment verwendet Hengsler ein robust aufgebautes Getriebe. Der komplett optische Aufbau des AC 58 ist somit magnetisch nicht störbar. Denn in einem Pitch-Antrieb entstehen nicht unerheblich große Magnetfelder, die vom Motor oder von der Bremsenkonstruktion erzeugt werden. Diese Magnetfelder üben – trotz guter Abschirmung durch das Drehgebergehäuse – über Jahre einen Einfluss auf den Drehgeber aus.

Der AC 58 ist für Temperaturen bis 120 °C, die im Antriebsbereich auftreten, und für Drehzahlen bis 12 000 min-1 ausgelegt. Damit übertrifft er die Anforderungen, die für Windkraftanlagen gelten. Der Wegfall einer Hochleistungs- und Longlife-Betriebsbatterie macht den Geber zudem wartungsarm. Bei anderen Bauarten werden zwar auch Getriebe für die Multiturnabtastung verwendet, jedoch werden die Stufen magnetisch abgetastet. Diese Technologie führt ebenfalls durch die Einwirkungen der magnetischen Felder von Motor beziehungsweise Bremse langfristig zu Problemen. Eine falsche Signalinformation an die Regeleinheit für die Rotorblattverstellung ist die Folge. Sie führt unweigerlich zum Stillstand und somit zu hohen und unnötigen Wartungskosten einer WEA.

Husum Windenergy: Halle 3, Stand E02

Hengstler; Telefon: 07424 890; E-Mail: info@hengstler.com

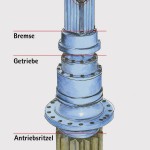

Motor-Bremse-Getriebe-Kombination

Eine Achse zur Positionierung eines Flügelblattes besteht aus Antriebsritzel, Getriebe, Bremse, Motor und Drehgeber. Der Getriebemotor positioniert das Rotorblatt. Eine zusätzliche Bremse sorgt dafür, die gewünschten Positionen auch beim Ausfall der Netzspannung sicher zu halten. Die dauerhaft wirkenden Magnetfelder von Motor und Bremse können Störungen auf den Drehgeber erzeugen.

Drehgeber AC 58-I-SSI

- Strichzahl: 512, 1024, 2048

- Gehäusedurchmesser: 58 mm

- Wellendurchmesser: 10 mm (Vollwelle), 10 bis 12 mm (einseitig offene Hohlwelle)

- Schutzart: IP64 oder IP67 (Welleneingang und Gehäuse)

- Wellenbelastung axial/radial: 40/60 N

- maximale Drehzahl: 12 000 min-1

- Schwingfestigkeit: 100 m/s² (10 bis 2000 Hz)

- Schockfestigkeit: 1000 m/s² (6 ms)

- Betriebstemperatur: -40° bis +100 °C

- Anschluss: M23

- Eigenstromaufnahme: typ. maximal 200 mA

- Impulsfrequenz: maximal 200 kHz

- EMV: EN 61326

- Auflösung: 12 bis 17 Bit (Singleturn), 12 Bit (Multiturn)

- Ausgabecode: Gray

- Steuereingänge: Preset, Direction

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: