Mit der Entwicklung des Getriebemotorenprogramms WG20 beschreitet WEG neue Pfade: Zum einen handelt es sich dabei um das erste selbst entwickelte Getriebesortiment und zum anderen setzt der brasilianische Antriebstechnikhersteller erstmals auf Gehäuse, die im Aluminiumdruckgussverfahren gefertigt werden.

Anzeige

Wie können Automatisierer KI-Modelle intuitiv entwickeln und in die Steuerung integrieren? Wie lässt sich überschüssige Energie im Antriebsverbund wieder...

Norbert Reisner, Leiter Getriebetechnik bei Watt Drive in Markt Piesting

Das neue Getriebemotorenprogramm WG20 von Antriebsspezialist WEG Germany in Kerpen-Türnich, bestehend aus Stirnrad-, Flach- und Kegelstirnradgetriebemotoren für Nennmomente von 50 bis 600 Nm, wurde über einen Zeitraum von rund zwei Jahren bei Watt Drive in Österreich in enger Zusammenarbeit mit dem Stammwerk von WEG in Brasilien entwickelt. Zielsetzung der Neuentwicklung war es, ein komplett im eigenen Hause entwickeltes Getriebe-Portfolio anbieten zu können, das optimal mit den Motoren des Herstellers harmoniert.

Darüber hinaus sollte das neue Programm im Sinne der weltweiten Austauschbarkeit über marktübliche Anschlussmaße verfügen und trotz Entwicklung und Fertigung im Hochlohnland Österreich dem sehr hohen Preisdruck am Markt für Getriebemotoren im unteren Leistungssegment standhalten.

Definition des Gestaltungsspielraums

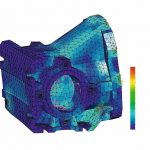

Zunächst wollte sich das Entwicklungsteam darüber klar werden, was es am Markt schon gibt, um zu wissen, was schon gut ist und wo noch Gestaltungsspielraum besteht. Erster Schritt war daher eine eingehende Analyse der bestehenden Getriebetechnik. Daraufhin kam das Team zu dem Schluss, die Getriebe bis 600 Nm im Aluminiumdruckgussverfahren zu fertigen, da in diesem Leistungsbereich die Eigenschaften des Materials besonders gut genutzt werden können. Die Analyse der Gehäuseteile wurde mithilfe der FE-Methode und umfangreicher Belastungstests durchgeführt, die Robustheit und Eignung der Gehäuse für die anvisierten Anwendungen bestätigt haben.

In Sachen Aluminiumdruckguss profitierte Watt Drive von der jahrzehntelangen Erfahrung von WEG. So wurden beispielsweise die 3D-Daten mithilfe einer Guss-Simulationssoftware berechnet und optimiert. Die zweite entscheidende Erkenntnis der Analyse war, dass der Schlüssel zu einem effizienteren, präziseren und kosteneffizienteren Getriebe in der Konzeption des Motorritzels liegt. Die größte Herausforderung bestand darin, ein Übertragungskonzept zu entwerfen, das hohe Übersetzungsbereiche in einer zweistufigen Ausführung ermöglicht und sich trotz neu berechneter Zahnraddurchmesser und Achsabstände in die neu gestalteten Aluminiumdruckgussgehäuse integrieren lässt. Ein Aspekt, auf den WEG in der Motorenentwicklung besonderen Wert legt, ist die Effizienz. Die hohen Wirkungsgrade der Motoren sollten auch in Kombination mit den Getrieben erreicht werden. Für die Konstrukteure bedeutete das, jeden noch so kleinen Verlust aufzuspüren und wenn möglich zu eliminieren. Außerdem musste sichergestellt werden, dass die neuen Getriebemotoren einfach weltweit eingesetzt und die Anwendungsmöglichkeiten für die Kunden gleichzeitig so flexibel wie möglich gestaltet werden können.

Schlüsselelement: Ritzel-Konzept

Das neue Ritzel-Konzept war ganz entscheidend, um die verschiedenen Zielsetzungen des Entwicklungsprojekts zu erreichen. Das entwickelte Einsteckritzel sorgt zum einen für eine besonders präzise Kraftübertragung und zum anderen versetzt es den Antriebsspezialisten in die Lage, mit den Getriebemotoren einen großen Übersetzungsbereich zweistufig abdecken zu können. Dadurch sind die Umfangsgeschwindigkeiten in der Eintriebsstufe geringer, die gemeinsam mit den verringerten Planschverlusten aufgrund der optimierten Schmierstoffmenge für hohe Wirkungsgrade sorgen. Nicht zuletzt lassen sich die Getriebemotoren dank marktüblicher Anschlussmaße weltweit einfach und kosteneffizient einsetzen, sowohl in neu entwickelte als auch in bestehende Anlagen. Der modulare Aufbau des Getriebeanbaumotors erleichtert zusätzlich die weltweite Austauschbarkeit und deckt dank motorinterner Spannungsumschaltung nahezu alle Weltspannungen ab. Für den Maschinen- oder Anlagenbauer bedeutet das, dass er mit einem Antrieb eine sehr große Bandbreite an Anwendungen abbilden kann.

Leichte, robuste Gehäuse

Durch die Getriebegehäuse aus Aluminiumdruckguss ließ sich eine deutliche Gewichtsreduktion erzielen. Die Verwendung von Aluminium hat nicht nur den Vorteil einer glatten Oberfläche, die auch für hygienisch anspruchsvolle Anwendungen geeignet ist, sondern besitzt auch eine hohe Wärmeleitfähigkeit und eine deutlich höhere Prozesssicherheit in der Fertigung als Grauguss. Um die neuen Getriebemotoren möglichst effizient zu gestalten, wurde die ohnehin gute Leitfähigkeit des Aluminium-Gehäuses zusätzlich durch die Art des Gehäusedesigns verstärkt. Das führt zu kühleren Gehäuseoberflächen, was sich positiv auf Effizienz und Lebensdauer der Getriebe auswirkt. Die Verwendung von qualitativ hochwertigen Getriebekomponenten, die größtenteils im österreichischen Markt Piesting gefertigt werden und optimal ineinandergreifen, ermöglicht einen von Grund auf geräuschärmeren Betrieb. Zur Geräuschreduktion tragen auch die geringeren Umfangsgeschwindigkeiten in der Eintriebsstufe bei, um nur einige Punkte zu nennen.

Für das neue Getriebemotorenprogramm hat das Entwicklungsteam versucht, das Maximum an Leistung aus der Mechanik herauszuholen. Dazu gehört die Verfeinerung der Verzahnungsgeometrie. Mithilfe der Finite-Elemente-Berechnung gelang die Optimierung der Verzahnungssicherheit speziell im Zahnfußbereich. Hohe Qualitätsstandards im Fertigungsprozess der Zahnräder sorgen für einen stabilen und gleichmäßigen Betrieb bei gleichzeitig erhöhter Lebensdauer. Das kompakte Gesamtdesign wirkt sich auch auf die verwendete Schmierstoffmenge aus. Aufgrund der Anordnung der Verzahnungsteile und des optimierten Gehäuseinnenraumes sind nur geringe Ölstände im Getriebe notwendig. Die Verwendung hochwertiger Schmierstoffe und Dichtungen sorgt zudem für einen zuverlässigen, wartungsarmen Betrieb. Aufgrund der geringen Verluste und der daraus resultierenden niedrigen Temperaturen kommen die Getriebe bis 600 Nm ohne Entlüftung aus und sind unter normalen Einsatzbedingungen lebensdauergeschmiert.

Die strengen Qualitätsstandards in der Fertigung am Standort Markt Piesting in Österreich und die ausschließliche Verwendung hochwertiger Bauteile garantieren eine hohe Prozesssicherheit. Das Ergebnis sind Getriebemotoren mit erhöhter Laufruhe und Leistungsdichte sowie verlängerter Lebensdauer. jg

Unsere Webinar-Empfehlung

Antriebstechnik - wenig Platz ist kein Argument. Jetzt Webcast ansehen und mehr erfahren über Lösungsansätze für kleinere – aber leistungsfähige – Komponenten!

Teilen: