Im Bereich der ERP-Systeme sind sie durchaus etabliert: Werkzeuge zur Analyse, Konsolidierung und Report-Ausgabe von Daten aus verschiedenen Quellen zur einfachen Beurteilung von Daten und Prozessen aus dem Unternehmen. Das Schlagwort hierfür lautet Business Intelligence. Einige dieser Produkte werden am Markt als neutrale Softwaretools angeboten. Oftmals setzen diese auch ganz speziell auf Standardsoftware, in der Regel auf kommerziell oder vertrieblich orientierte Systeme wie ERP oder CRM auf.

Im Bereich der Produktentwicklung standen spezifische Analysewerkzeuge bislang nicht wirklich vorkonfiguriert zur Verfügung. Dies ist verwunderlich, da bekanntermaßen in Entwicklung und Konstruktion ein Großteil der Produktkosten festgelegt wird. Nationale und internationale Wettbewerbsverschärfung zwingt zur Kostenreduzierung, welche oftmals durch bessere Standardisierung und effizientere Prozesse erreicht werden kann.

Doch wie lässt sich der Fortschritt solcher Optimierungen bewerten und auch messen? Wie kann Transparenz über die verwendeten Produktstrukturen und Prozesslaufzeiten geschaffen werden? Ohne die geeigneten Analysewerkzeuge liegen viele Informationen im Unternehmen zwar vor, sie lassen sich allerdings nur – wenn überhaupt – mit unverhältnismäßig hohem Aufwand zusammentragen. Damit sinkt naturgemäß die Bereitschaft zur regelmäßigen Datensammlung erheblich, der Projektdruck hat oftmals Vorrang vor der strategischen Produktplanung. Doch diese sollte sich eigentlich auf gesicherte Daten und Erkenntnisse stützen.

Die Ergebnisse von Entwicklung und Konstruktion werden oftmals vorrangig auf Funktionsfähigkeit (Qualität) und Fertigstellungstermin hin bewertet. Aufgrund des operativen Tagesgeschäftes bleiben dann oft strategische Themen wie Standardisierung, Wiederverwendung, Änderungshäufigkeit und Datenqualität auf der Strecke. Bei Strategieplanungen fehlen somit oft verlässliche Daten aus der Vergangenheit, um zukünftige Entwicklungen gesichert konzipieren zu können.

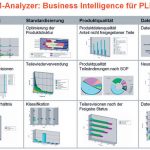

Diese Lücke konnte nun geschlossen werden: Im Umfeld der PDM-Lösungen „Teamcenter Engineering“ und „Teamcenter Express“ von UGS stellt BCT seit Mitte 2006 eine Analyse- und Report-Lösung speziell für die Belange der Produktentwicklung zur Verfügung. Damit existiert nun eine Standardsoftware, welche vorkonfiguriert die wichtigsten Daten- und Prozesskennzahlen in einfacher Web-basierter Form zur Verfügung stellt. Eine optimale Vorgehensweise zur Einführung einer solchen Softwarelösung beginnt idealerweise mit der ressourcenschonenden Analyse der Potenziale im Produktentwicklungsprozess eines Unternehmens. Auf Basis dieser Potenzialbetrachtung lassen sich strategische Ziele definieren (z. B. ein höherer Standardisierungsgrad in den Produkten) und diese Ziele in einzelne Perspektiven und Teilziele zerlegen.

CAD-/PDM-Daten liefern Kennzahlen

Ähnlich der Vorgehensweise bei der Einführung einer BSC (Balanced Score Card) sollten die Teilziele durch Kennzahlen und Sollwerte untermauert werden. Wenn diese Vorarbeiten abgeschlossen sind, kann eine permanente Analyse der vorhandenen CAD- und PDM-Metadaten und -Prozessen zum Füllen der Ist-Werte erfolgen. Hierzu wird das eingesetzte PDM-System, in diesem Fall Teamcenter, mit einer vorkonfigurierten Schnittstelle „angezapft“ und die entsprechenden Informationen extrahiert. Welche Daten später analysiert werden sollen, kann über Konfigurationsregeln vom Anwender einfach eingestellt werden. Die so gesammelten Daten werden vom PLM-Analyzer verdichtet und für unterschiedliche Zielgruppen aufbereitet. Über eine Web-Oberfläche können dann anwenderspezifische Sichten auf die gewonnenen Erkenntnisse bereitgestellt werden. Dabei lassen sich die Daten über Diagramme unterschiedlicher Art darstellen. Mögliche Kennzahlen könnten beispielsweise sein:

- Teilewachstum nach Teilearten (z. B. Standardteile, Kaufteile, Konstruktionsteile, Baugruppen): Hier wird über die Zeitachse protokolliert, wie sich verschiedene Teilearten mengenmäßig entwickeln. Es können beispielsweise direkte Rückschlüsse auf den Wiederverwendungsgrad von Bauteilen in Baugruppen gezogen werden. Optional kann diese Darstellung auch pro Produkt oder Produktgruppe gefiltert werden. Damit besteht auch die Möglichkeit, verschiedene Produkte zu vergleichen.

- Anzahl der Teilerevisionen: Hier werden auch über den Zeitverlauf und pro Teileart die Änderungshäufigkeiten protokolliert. Wie in jedem Diagramm kann direkt aus einem Diagrammelement ein Bericht über die dahinterliegenden Teile mit den entsprechenden Artikelnummern generiert werden.

- Änderungen nach Produktionsfreigabe: Die Anzahl dieser oftmals aufwändigen Änderungsprozesse geben direkten Aufschluss über die Kosten, welche mit Änderungen zwangsläufig verbunden sind.

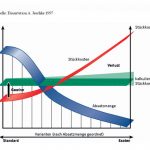

- Standardisierungsgrad bestimmter Endprodukte im Vergleich: In welchem Produkt ist die höchste Zahl standardisierter Komponenten, wie wirkt sich dies auf die Kostenstruktur aus und welchen Einfluss hat dies auf die Änderungskosten?

- Anteil klassifizierter Elemente: Wie hoch ist der Anteil klassifizierter Teile oder auch Baugruppen. Diese Sicht ist auch interessant unter Berücksichtigung verschiedener Statuszustände (nicht freigegeben, Entwicklungsfreigabe, Produktions- bzw. Serienfreigabe). Damit lassen sich Rückschlüsse auf die potenzielle Wiederverwendbarkeit von bestehenden Bauteilen oder Modulen ziehen.

- Teileverwendungshäufigkeit: Welche Teile werden häufig in anderen Baugruppen vewendet (Standards). Welche Teile oder Baugruppen sind nur gering wiederverwendet (Exoten). Damit können auch Aussagen getroffen werden, wie die Gewichtung zwischen Standards und Exoten im jeweiligen Unternehmen ausfällt.

- Prozessdurchlaufzeiten: Wie lange dauert eine durchschnittliche Änderung bei bestimmten Produkten, bzw. bei bestimmten Teilearten. Was sind die Gründe für die Änderungen bei bestimmten Produkten?

Standardisierung-Kosten- Relation

Dies sollen einige Beispiele sein für die Beantwortung von Fragestellungen, welche typischerweise bei der Beurteilung von Produkten und deren strategischer Weiterentwicklung für Konstruktionsleiter, technische Leiter und die Geschäftsleitung von Interesse sind. Bei Bedarf lassen sich die extrahierten Daten mit Daten aus anderen Datenquellen verbinden, um so bespielweise auch Kosteninformationen direkt mit den Produktdaten in Relation zu bringen. Damit sind Rückschlüsse zwischen dem Standardisierungsgrad von Produkten oder Produktgruppen und den Deckungsbeiträgen dieser Produkte möglich. Die einzelnen Interessentengruppen können sich auch automatisiert per email über tägliche oder wöchentliche Ergebnisse informieren lassen. Der Zugriff auf die gewünschten Diagramme und Berichte ist aufgrund der eingesetzten Web-Technologien ohne clientseitigen Installationsaufwand gewährleistet.

Wichtig dabei ist, dass diese Kennzahlen sowohl als grundsätzliche Richtlinie für den abgesteckten Gesamtrahmen, aber auch als Kontrollinstrument für den Erfolgsfortschritt messbar in Milestones genutzt werden können. Die positive Auswirkung der Prozessoptimierung kann transparent gemacht werden, ohne die daran Beteiligten zusätzlich zu belasten. Die Autoren der Informationen werden aktiv in diesen Ansatz zur Prozessoptimierung einbezogen. Bei Bedarf lassen sich die extrahierten Daten mit Daten aus beliebigen Datenquellen im Sinne von PLM verbinden, um so beispielsweise auch Kosteninformationen aus dem jeweiligen ERP direkt mit den Produktdaten in Relation zu bringen. Damit sind Rückschlüsse zwischen dem Standardisierungsgrad von Produkten oder Produktgruppen und den Deckungsbeiträgen dieser Produkte möglich.

Vorteil: homogene Datenstruktur

Gleichzeitig wird damit aber auch sichergestellt, dass der Produktentwicklung/Konstruktion nachgeschaltete Bereiche wie die Arbeitsvorbereitung später auf weitaus homogenere und qualitativ bessere Datenstrukturen zugreifen können. Somit ist auch eine verbesserte Nutzung der Daten aus der Sicht der unternehmensweiten Prozessunterstützung erreichbar.

Die Zielsetzung für ein solch geartetes Vorgehen liegt darin, die Fragestellungen, die sich auf die Zukunftssicherung des Unternehmens beziehen, mit der Auswahl der richtigen Hebel unternehmensindividuell zu beantworten und die folgerichtigen Maßnahmen abzuleiten. Die Entscheidungen für die eine oder andere Richtung obliegen natürlich weiterhin den beteiligten Personen selbst und können durch diese Werkzeuge nur unterstützt werden. Außerdem muss heute neben allen technischen Randbedingungen insbesondere aus deutscher Sicht die demographische Entwicklung in diese Betrachtung einbezogen werden. Durch niedrige Geburtenraten und den damit verbundenen allgemeinen Rückgang von Nachwuchskräften reift die Notwendigkeit, nach Lösungen zu suchen, die den Innovationsprozess für die Zukunftssicherung der Unternehmen nachhaltig unterstützen.

Als Ergebnis lässt sich zusammenfassen, dass mit diesen Werkzeugen ein permanentes Monitoring von unternehmensspezifischen Kennzahlen, Daten und Prozessen als Grundlage für die permanente Optimierung von Produkten und Prozessen möglich wird. Wichtige Daten werden – wenn einmal definiert – automatisch gesammelt und können per Knopfdruck visualisiert werden.

Der daraus resultierende Nutzen besteht vor allem in der hervorragenden Transparenz der vorhandenen Situation: Alle Beteiligten haben die gleichen gesicherten Entscheidungsgrundlagen für operative und strategische Entscheidungen.

PLM-Analyzer KEM 454

ERP-Connect KEM 455

BCT Portfolio KEM 456

Basisfunktionen des PLM-Analyzer

- Export definierter Daten aus Teamcenter Engineering über sicheren Read-Only-Zugriff

- Aufbereitung, Informationsergänzung, Verdichtung und Analyse der Daten mit Microsoft SQL Server

- Graphische Visualisierung der Analysedaten durch interaktive Diagramme

- Diverse Exportmöglichkeiten wie HTML, Excel, PDF,…

Teilen: