Der Autor Helmut Meyer ist Geschäftsführer bei Polytetra Draack + Meyer GmbH, Mönchengladbach

Inhaltsverzeichnis

1. Was ist Polytetrafluorethylen?

2. Anfangs war das Schmelzkleben

3. Schweißen mit Pulver

4. Anwendungsmöglichkeiten für Polytetrafluorethylen

5. Prüfen und Testen von Schweißnähten

6. Messmethoden für Schweissteile aus Polytetrafluorethylen

7. Kompetent beim Verschweißen

Was ist Polytetrafluorethylen?

PTFE ist ein Polymer mit linearer makromolekularer Struktur; entstanden durch Polymerisation von Tetrafluorethylen. Oberhalb des Schmelzpunktes bei + 327 °C geht PTFE nicht in eine flüssige Phase über, sondern in einen Gelzustand.Aufgrund dieser hohen beibehaltenen Viskosität lassen sich arttypische Verarbeitungsfaktoren und Technik wie Spritzgießen, Schneckenextrusion etc. für diesen extravaganten Werkstoff nicht anwenden.

Bedingt durch diese Faktoren lassen sich herkömmliche PTFE-Typen nicht nach der klassischen thermoplastischen Schweißmethode verbinden. Denn bei +380 °C liegt die Schmelzviskosität noch etwa 1010 Pas.

Anfangs war das Schmelzkleben

Um nun spezifischen Marktanforderungen gerecht zu werden und Verbindungen zwischen PTFE und PTFE zu erhalten, hat sich anfänglich die Methode des „Schmelzklebens“ entwickelt. Bei diesem Verfahren arbeitet man mit Schmelzzwischenschichten aus den artverwandten Fluorkunststoffen FEP oder PFA (FEP = Fluorethylen; PFA = Perfluoralcoxy).

Hierbei werden z.B. zwei PTFE-Folien dadurch miteinander verbunden, daß ein dünner FEP- oder PFA-Film als Schmelzindikator unter Anwendung von Temperatur und Druck eine befriedigende Verbindung herstellt. Die Festigkeit einer solchen Naht ist jedoch stark schwankend und erreicht in der Regel max. 70-80 %.

Äußerste Sorgfalt und ein hohes Maß an Erfahrung ist hier unbedingt erforderlich, da ein statischer Schweiß-/Schmelzvorgang nicht möglich ist.

Auf die Schweißung nehmen entscheidenden Einfluß u.a.:

- Temperatur, Zeitfaktor, Druck, Masse

- verwendete Hilfsmittel (Längenausdehnungskoeffizient der Werkstoffe etc. sind zu beachten)

Auch unterschiedliche Schrumpfraten bei Auskalten zwischen PTFE – FEP oder PFA erschweren die Arbeitsprozesse entscheidend. Selbst unterschiedliche Pulvertypen, die abweichende MFRs (melt flow rates) vorweisen, können die Aufgabenstellung für Ungeübte zum Scheitern verurteilen.

Je nach Geometrie der Teile ist die Auslegung der Werkzeuge mit Radien, Toleranzen etc. ein Problemfaktor. Hier ist es nur durch akribisches Herantasten an das gewünschte Endergebnis mit richtiger Deutung der zuvor gemachten Ergebnissen oder der nicht direkt perfekten Einzelschritte überhaupt möglich, zum Ziel zu gelangen.

Schweißen mit Pulver

Neben Erfahrung gehört hierzu Geduld und Materialbewußtsein. Neben diesen Schmelzverfahren existieren heute auf dem Markt modifizierte PTFE-Pulver, die das Schweißen von PTFE / PTFE vereinfachen und entscheidend die Güte der Verschweißung optimiert haben. In erster Linie gehört hierzu die Type Hostaflon TFM von Hoechst.

Vereinfacht ist TFM eine Zwittertype im positiven Sinne zwischen PTFE und PFA.

Bei gleichem Eigenschaftsbild zu herkömmlichem PTFE stechen hier folgende wesentlich bessere Eigenschaften hervor:

- ein dichteres Polymergefüge (u.a. weniger Porengehalt)

- substantiell geringere Deformation unter Last

- durch geringe Anteile von perfluorierten Modifier (unter 1%) ist das Material ohne Schmelzindikatoren wie FEP oder PFA direkt verschweißbar.

Neue Anwendungsmöglichkeiten für Polytetrafluorethylen

Dieses Material eröffnet für den Fachmann neue Anwendungsmöglichkeiten. Es bedeutet z.T. eine Vereinfachung, auf jeden Fall jedoch eine zusätzliche Sicherheit durch Güteverbesserung der Schweißstelle, die den Faktor auf nahezu 100 % verbessern kann. Besondere Betonung liegt hierbei auf dem Wörtchen „kann“!

Auch die Verwendung dieser Type, die auch gerne als PTFE der zweiten Generation bezeichnet wird, ist das Erreichen einer optimalen Schweißnaht nur zu erzielen, wenn die Sorgfalt und der Sachverstand an den Tag gelegt wird, die wir oben beschrieben haben. Die Güte und Qualität einer PTFE-Schweißung steht und fällt mit der Fachkompetenz der Person, die diese Schweißung vornimmt.

Spätestens an dieser Stelle zuckt der „isobewußte“ Anwender zusammen. Ist die Ausführung von PTFE-Schweißungen bereits sehr problematisch, so ist die Beweiserbringung, daß eine optisch offenbar gelungene Schweißnahtausführung auch perfekt ist, mindestens genau so schwierig.

Prüfen und Testen von Schweißnähten

Hauptsächlich angewendete elektrostatische Porenprüfmethoden sind hier je nach Schweißnahtdicke vollkommen ungenügend. Dicke Schweiß-nähte schlucken 25 KV; überdies haben Poren nicht grundsätzlich die Angewohnheit, auf einer Ebene zu liegen.

Bei dünnen Schweißnähten besteht die Gefahr, daß Poren, die zuvor noch nicht vorhanden waren, durch diese Methode erst recht ins Material hineingeschossen werden; speziell wenn Prüfungen mit „deutscher Gründlichkeit“ unter dem Motto: Lieber dreimal mit überhöhter Dosis geprüft als nur einmal, vorgenommen werden.

Ummanteln von Thermoelementen, Federn, Tauchrohren oder Nähten von PTFE-Transportbändern, geschweißte Hüllen für Gummidichtungen, PTFE-Beutel (-Taschen), Mess-Sonden, Niveauwächter etc. sind nicht so kritisch, daß hier mit überhöhten Sicherheitskriterien nach neuen, absolut sicheren Prüfmethoden gesucht werden müßte.

Eine andere Herausforderung sind hier Schweißungen im Anwendungsbereich von Chemieauskleidungen, Wärmeaustauscher im Rauchgasentschwefelungsbereich oder hochtechnische, sensible Meßinstrumente in der Reinstraumtechnik und Halbleiterindustrie.

Messmethoden für Schweissteile aus Polytetrafluorethylen

Auf diesen Anwendungsgebieten reichen im Interesse von Anwendern und Herstellern einheitliche, standardmäßige Methoden nicht aus, will man seriös solche schwierigen Aufgaben lösen und mit einem Höchstmaß an Sicherheiten durchführen.

Vor Jahren wurde die Mönchengladbacher Firma Polytetra Draack + Meyer GmbH, die sich nahezu ausschließlich mit Fluorkunststoffen befaßt, mit Entwicklungsprojekten im Bereich von Rauchgasentschwefelungsanlagen beauftragt. Über monatelange Versuche wurden hier sichere und praktikable Schweißeinrichtungen, nach z.T. mustergeschützten Verfahren entwickelt.

Gleichzeitig wurden sichere Prüfmethoden entwickelt, die Fehlerstellen nahezu vollständig ausschließen (realistisch betrachtet ist eine absolute Sicherheit nur durch eine Zerstörprobe jeder Naht möglich). Ohne hier ins Detail zu gehen, wurden von Polytetra mit dem Kunden Sicherheitsmaßnahmen entwickelt, die weit über ISO-Norm liegen.

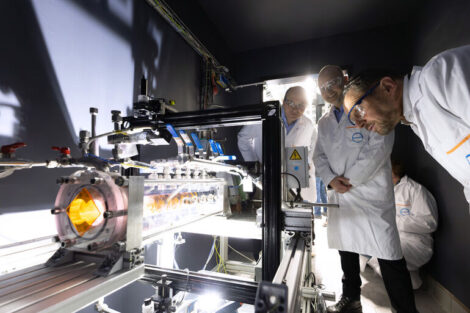

Kompetent beim Verschweißen

Die Firma Polytetra verfügt heute über ein sehr großes Know-how in Bezug auf das Verschweißen von Fluorkunststoffen. Auf eigengebauten computerüberwachten Schweißvorrichtungen fertigt man neben kundenspezifischen Teilen auch Teile für eigene Entwicklungen wie Wärmeaustauscher aus PFA – PVDF – PE oder PP sowie PFA ummantelte elektrische Heizgeräte, die Dank eines eingeschweißten PTFE-Kopfes vollständig in aggressiven Medien eingetaucht werden können.

Ein besonderer Vorteil der Firma Polytetra liegt nicht zuletzt in der Flexibilität des kleinen Unternehmens mit eigenem Werkzeugbau, was Lösungen nicht nur für Serien, sondern insbesondere auch für einzelne Teile anbietet.

Aktualisiert am 02.02.2022 15.54 Uhr (eve): Im Jahr 2014 übernahm die ElringKlinger Kunststofftechnik GmbH sämtliche Anteile der Polytetra GmbH aus Mönchengladbach.

Hier finden Sie mehr über: